Hvordan man bygger en kælder på stedet

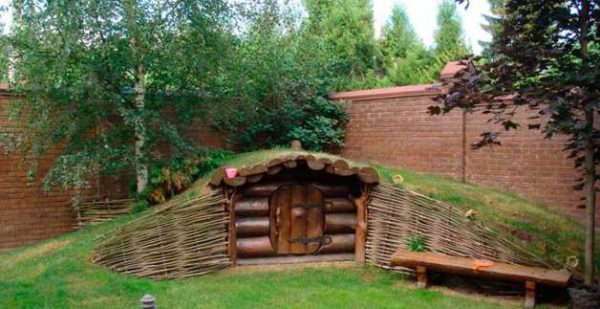

Kældre og underjordiske er bedst egnet til opbevaring af afgrøder. Men undergrunden kan ikke gøres i hvert hus, og du kan lave en kælder selv i et område med et højt grundvandsniveau. Det er vigtigt at vide, hvor og hvordan.

Indholdet af artiklen

Valg af et sted til kælderen

Det optimale sted for en kælder er på en naturlig eller menneskeskabt bakke. Hvis der ikke er nogen forskelle på stedet, skal du finde det "tørreste" sted med et lavt grundvandsbord. Du kan bestemme vegetationen - hvor den er den korteste, er vandet langt væk.

Ideel, hvis du har en geologisk undersøgelse af stedet (bestilt ved planlægning af et hus). Der er forekomsten af akviferer angivet med tilstrækkelig nøjagtighed. Hvis der ikke er nogen sådan undersøgelse, kan det omtrentlige grundvandsniveau bestemmes af, hvor dybt vandspejlet er i brøndene.

En anden mulighed er at bore en brønd med en dybde på ca. 2,5 meter på det foreslåede sted. Hvis der ikke er vand i det, kan du lave en kælder begravet 2 meter eller lidt mere. Det er nødvendigt at bore enten om foråret, efter at sneen er smeltet, eller om efteråret efter kraftig regn. På dette tidspunkt, det højeste niveau af grundvand og overraskelser i form af oversvømmelse, behøver du ikke være bange.

Baseret på forskningsresultaterne bestemmes typen af kælder:

- Hvis grundvandstanden er under 1,5 meter fra overfladen, kan du oprette en nedgravet kælder.

- Hvis vandet er på et niveau på 80 cm, kan du gøre det halvt neddykket.

- En jordkælder er mere en grøntsagsbutik. Det kræver meget arbejde og udføres sjældent på en privat gård.

Der er en anden type kælder - en underjordisk, der arrangeres under huset, hvis huset har en tilstrækkelig høj kælder (1,5 meter og højere). Derefter graver de en lille pit omkring 2 * 2 meter i størrelse og uddyber ikke mere end en meter. I bunden, med indgangen til pitens vægge, lægges der vandtætning, der hældes grus (10-15 cm), der lægges et plankegulv. Hvis vandet allerede er tæt, er det bedre at hælde betonpladen ved hjælp af standardteknologi.

Væggene er lagt ud med mursten eller lavet af imprægneret træ, godt isoleret udefra. Dækningen af kælderen under huset er lavet under gulvniveau, den er også isoleret. Et lidt større betræk er anbragt i gulvet. Dette afslutter opførelsen af undergrunden. Denne type kælder giver kun mening i et hus med permanent ophold - det vil altid have en positiv temperatur. I huse med sæsonophold uden opvarmning om vinteren fryser det, så det giver ingen mening at koste en sådan kælder i landet.

Materialer

Valget af materiale til kælderen afhænger også af vandbordet. På et tørt sted kan du bygge af hvad du vil - ethvert materiale, der er egnet til disse formål: imprægneret træ, mursten, beton, byggesten.

Hvis vandet er tæt på overfladen, er det nødvendigt, at materialet ikke er bange for fugt, har en lav hygroskopicitet (helst tæt på nul) eller har evnen til at reducere det betydeligt. Men disse krav er generelt kun opfyldt af beton og metal. Beton foretrækkes - det er bestemt ikke bange for at blive vådt, det absorberer ikke vand meget, selvom det kan lede det gennem kapillærerne. Det gode ved beton er, at der er forskellige måder at gøre det praktisk talt uigennemtrængeligt for vand i enhver form:

- Additiver er additiver, der giver konkrete egenskaber.Herunder er der tilsætningsstoffer, der gør det praktisk talt ikke-ledende og absorberer ikke vand.

- Det er muligt at reducere hygroskopicitet ved at vibrere betonen under lægning (der er specielle vibratorer til beton). På grund af komprimeringen af strukturen bliver dens densitet betydeligt højere, hygroskopiciteten falder.

- Dyb penetrationsbehandling. Til beton anvendes cementbaserede sammensætninger, der inkluderer polymerer. Polymerer blokerer kapillærerne, gennem hvilke vand siver. Dobbelt bearbejdning muliggør 6-8 snit for at reducere mængden af fugt, der siver gennem betonen.

- Gummimaling. Det bruges til svømmebassiner, men kan i ekstreme tilfælde hjælpe med at holde fugt ude af kælderen.

Alle disse midler i kombination eller en eller to at vælge imellem, hjælper med at gøre kælderen tør, selv i områder med et højt niveau af grundvand.

Du kan også bygge en kælder på højt grundvand fra metal. En forseglet kasse i den ønskede størrelse koges, afstandsstykker svejses til bunden og væggene. Denne metalkasse behandles udefra med en antikorrosionsforbindelse (flere gange) og begraves i jorden. Hvis sømmene er lavet af god kvalitet, siver vand ikke ud, men der er et andet problem - med en stor mængde vand kan denne kasse skubbes op til overfladen. For at forhindre dette sker, er afstandsstykkerne svejset, men de hjælper kun op til et bestemt tryk skabt af vand. Det kan godt ske, at en sådan kælder "flyder op".

Når man bygger en kælder med et højt niveau af grundvand, er keramiske mursten stadig acceptable. Men over tid smuldrer det af vand, selvom der er mulighed for at reducere dets hygroskopicitet betydeligt - at behandle det flere gange med den samme dybe penetrationsimpregnering. Og alligevel er mursten i højt vand kun en ekstrem mulighed.

Hvordan man laver en betonkælder med forskalling

Standardteknologien til opførelse af en betonkælder er blevet beskrevet mange gange. Det er ikke særlig godt, fordi der er behov for en stor mængde materiale til forskallingsenheden, og det er ikke behageligt at grave en grundgrop - det skal være meget større end dimensionerne på kælderen for at kunne installere denne forskalling. Der er en mere rationel teknologi - med en betonkniv og en trinvis påfyldning af væggene. Denne taktik bruges til opførelse af brønde, men kan anvendes til opførelse af en kælder.

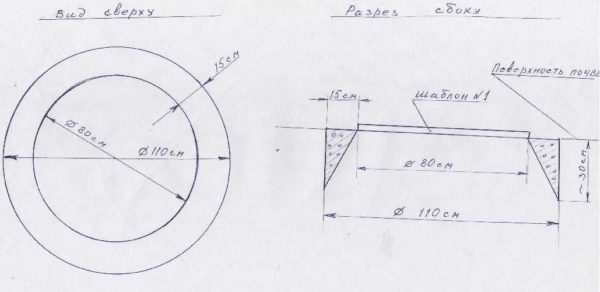

Fyld kniven

Det hele starter med at fylde kniven. Dens profil er vist i figuren. På figuren tegnes den rundt - under brønden, men det er bedre at gøre kælderen rektangulær. Denne betonkniv hældes på stedet. Så vi graver en lille pit omkring omkredsen af den fremtidige kælder. I tværsnit skal fundamentgraven være trekantet med en skråning rettet mod indersiden af omkredsen (som på billedet ovenfor).

Vi graver en fundamentgrop langs omkredsen af den fremtidige kælder, som har en trekantet form i sektion

Vi strikker en ramme lavet af forstærkning af samme form. I dette tilfælde blev glasfiberarmering brugt - det er billigere, det er lettere at levere. Stål vil blive brugt til loft og gulv.

Ved at lave rammen forlader vi forstærkningsudløbene 15-20 cm lange, rettet opad - det næste forstærkningsbælte vil være bundet til dem. Rammen er installeret i en færdiglavet hul, dækket af en folie. Dette er nødvendigt, så knivens vægge er glatte og passerer jorden godt.

Vi laver beton i en betonblander - små mængder, der kræves til en hældning, tillader ikke bestilling på fabrikken. Vi fremstiller beton af klasse M 250 (1 del M 500 cement kræver 1,9 dele sand og 3,1 dele knust sten, vand - 0,75). For at øge styrken tilsættes polypropylenfiber, og Penetron-Admix (et additiv til større styrke) opløses i vand.

Betonen er lavstrøms, da den behandles af en vibrator. Siderne blev fyldt trinvis og blev straks bearbejdet med en nedsænkelig vibrator.

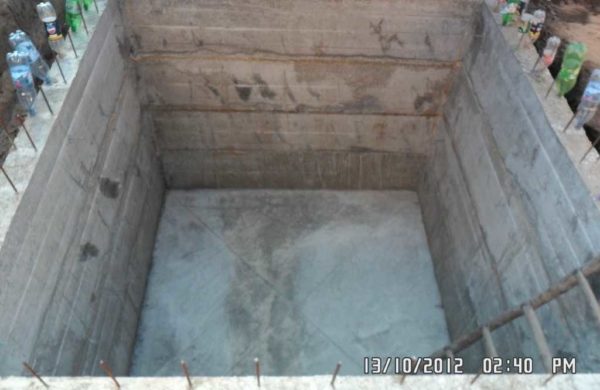

Vi laver vægge

Derefter blev betonen dækket med en film, periodisk fugtet. Mens han greb, blev forskallingen samlet. Det kantede bord 40 * 150 * 6000 mm blev passeret med et plan, forskallingsbrædderne på fire brædder blev slået ned. I højden viste de sig at være ca. 80 cm. Ved samling blev brædderne monteret tæt, så opløsningen flød mindre ud.

Vi ventede på, at betonen skulle få sin designstyrke (mere end en måned er gået siden øjeblikket med hældning). For at skabe en kælder ved hjælp af denne teknologi skal kniven være stærk. Rammen i den næste række var bundet til armeringsudløbene, der var tilbage tidligere. Samtidig forlader vi også frigivelser i størrelsesordenen 15-20 cm for at "binde" det næste bælte.

For at øge rammens stivhed forstærkes hjørnerne med en metalstang bøjet i form af bogstavet "L" (sidelængde 40 cm).

Vi lægger forskallingspaneler. For at de ikke falder fra hinanden, når de hælder beton, fastgøres de med hjørner inde og ude. Inde er der 4 hjørner (til skruer), udvendigt - hver 2. Afstanden mellem de to skjolde er fastgjort med knopper (de er synlige på billedet nedenfor).

For at kældervæggene var glatte og vand ikke forlod betonen, blev forskallets indvendige overflade beklædt med polyethylen. Overfladen på den første stående beton skal rengøres for ophobet støv. Vi gør dette ved hjælp af en højtryksrenser (tilgængelig på gården). Dernæst installerer vi forskallingen, hælder beton, behandler den med en vibrator.

Dæk den hældte beton med polyethylen, vand den regelmæssigt. Efter to til tre dage kan forskallingen fjernes. Efter et par dage mere kan du begynde at sænke væggene. For at gøre dette skal du tage jorden ud inden i omkredsen. Vi graver jævnt ind, så væggene sidder uden forvridninger.

For første gang faldt væggene med ca. 60 cm. Dette er højden på vægfyldningen (ca. 20 cm af forskallingen overlapper den foregående påfyldning.

Yderligere, ifølge den "riflede" teknologi - binder vi forstærkningen, styrker hjørnerne, læg forskallingen. Kun denne gang, for at gøre det lettere at placere skjoldene indeni, under kanten med ca. 15 cm, er der brætt stykker af brædder. Det indre skjold hviler mod dem.

Derefter installeres de ydre skjolde. De "hænger" på de nederste hårnåle, der er trådet gennem begge skjolde. De øverste bolte fastgør den ønskede vægbredde. Skjoldene trækkes sammen i hjørnerne med metalhjørner.

Næste - fyld, vibrer, dæk, vent. Efter halvanden uge kan du fortsætte med at uddybe. Vi gør dette, indtil væggene er i designhøjden. I dette tilfælde tog det 4 fyldninger på hver 60 cm. Den samlede højde viste sig at være 2,4 m. Vi gravede den, så den øverste snit var lige under jordoverfladen.

De flasker, der lægges på armeringen, er nødvendige, så filmen, der dækker betonen, ikke går i stykker. Ideen viste sig at være meget nyttig.

Blev spredt på jordbunden geotekstil... Det kompenserer for ujævn belastning. Det fungerer også som et “tæppe - der er meget arbejde på dine knæ.

Prop

For at forhindre væggene i at synke yderligere, skal kniven være "låst". For at gøre dette strikker vi en ramme fra armeringen, svarende til den, der blev lavet til kniven.

For at installere det borer vi huller i kniven, hvor vi kører i armeringsjern. Vi binder den tilsluttede ramme til dem og efterlader armeringsudløbene til forbindelse med gulvforstærkningen.

Vi lægger forskallingen, fylder "proppen" med beton.

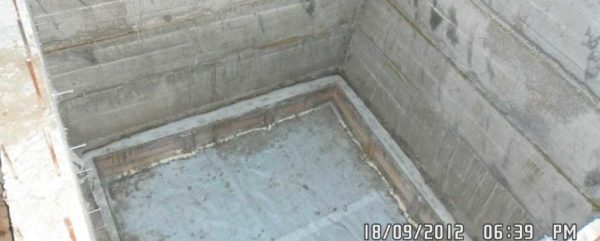

Beton kældergulv

Når betonen er hærdet, demonterer vi forskallingen, det er tid til at lave gulvet. For det første er fundamentet lavet. Sand (ca. 10 cm) blev hældt på geotextilen, udjævnet med en skovl, derefter med en rive og derefter med en rulle. To spande cement blev spredt over hele overfladen, blandet med en rive med det øverste lag sand og komprimeret igen med en rulle.Spildt fra en vandkande med vand med et opløst additiv Penetron-Admix, nedstampet med en manuel stamper. Efter komprimering knuses sandet ikke under fødderne.

Denne operation blev gentaget to gange til. Det øverste lag flugter med propens kant. Præparatet fik lov til at tørre under komfuret. Efter tørring er skorpen meget fast.

Basen blev vasket og tørret. En færdiglavet stak med 6 mm tråd blev lagt med en stigning på 10 mm. Meshet blev bundet med knivudløbene. Hun blev sat på stykker af brædder, som blev fjernet, mens de blev hældt.

Beacons til hældning af beton blev lavet af to snore strakt fra hjørne til hjørne - pladens samlede højde er 10 cm.

Overlappende og ventilation

Vi adskiller et forskallingspanel, sømmer ned på dokkerne og træder tilbage fra væggens øverste kant 40 mm - dette er nøjagtigt tykkelsen af brædderne. I det ene hjørne installerer vi et meter rør, fastgør det med en klemme, i det modsatte hjørne lægger vi et tre meter rør på tre klemmer.

Tre forskallingspaneler passer perfekt på de fastgjorte brædder. Vi adskiller resten, klipper den for at efterlade en luge til indgangen. Mellemrummene mellem brædderne er forseglet med polyurethanskum, efter polymerisering skæres overskuddet flugter med brædderne.

Nedenfor, fra kælderen, er stivere installeret. Øverst er de fastgjort med hjørner, i bunden, under brædderne lægges skrot for ikke at skubbe igennem den ikke fuldt modne beton.

Ovenfra blev brædderne og væggen vasket med en højtryksrenser og tørret. Dækket med et lag af tagmateriale, der blev fastgjort til pladerne med hæfteklammer fra en konstruktionshæftemaskine. Indgangen til kælderen blev valgt i størrelsen 1 * 1 meter, dens kanter er begrænset af forskallingsbrædder.

Dernæst installeres forskallingen rundt om omkredsen. Vi fastgør brædderne, stram dem i hjørnerne med lange negle. Derefter pakker vi det med tagmateriale, installerer afstandsstykker, der hviler på de hamrede stave. Der kræves kraftige afstandsstykker - vægten vil presse betydeligt.

Vi fremstiller også tre forstærkningsbjælker - to bundstænger på 16 mm, to topstænger på 14 mm, de er forbundet sammen med en 8 mm stang. De to bjælker blev bundet sammen, klar til at blive lagt på plads, forbundet med udløbene til forstærkning fra væggene. Den tredje blev samlet på stedet - dens stænger passerer gennem de allerede færdige bjælker.

Derefter strikker vi et net med et trin på 20 cm fra armeringen 12 mm. Vi binder stængerne til udløbene fra væggen. Der opstod nogle vanskeligheder ved omgåelse af ventilationsrørene. Jeg var nødt til at bøje forstærkningen. Stængerne, der sluttede nær indgangen, blev bøjet 15-20 cm op. Forstærkningsburet til indgangen fastgøres derefter til dem.

For at lede elektricitet ind i kælderen blev der boret to huller, ledninger i det bølgede rør blev ført igennem dem. Dernæst blev alt hældt med beton.

Et par dage senere, da han greb, blev der installeret en forskalling over indgangen. Først den indre kasse, derefter forstærkningsrammen og derefter den ydre. De hældte også beton.

Efter at betonen fik sin konstruktionsstyrke (28 dage efter hældning), blev væggen en halv meter nede og gulvpladen beklædt med isolering - EPPS (ekstruderet polystyrenskum). Han blev "plantet" på bituminøs mastik - sammen med vandtætning.

Rekvisitterne indeni er tilbage i to måneder. Derefter blev næsten alt fjernet og efterlod kun et par, bare i tilfælde af. Den første høst er dukket op i kælderen.

Nu ved du, hvordan man laver en betonkælder med en trinvis udfyldning af væggene. Det tog meget tid, men omkostningerne blev strakt ud i tide.

Hvordan man laver en kælder af betonringe, se her.

Kælder i landstedet lavet af mursten (under husstandsblok)

Til opførelsen af en murstenskælder er vores sommerhus 100% egnet - grundvandet er under 3 meter, jorden er tæt, ikke-porøs, så vi gravede en grundgrop 2,5 meter dyb. Kælderens dimensioner er 2,2 * 3,5 m, henholdsvis pit er lidt større. Indgangen til kælderen vil være fra en udsigtsgrop, og en hjælpeblok (metalbeholder) vil blive installeret over hele "komplekset". For at spare penge bruges mursten.

Gulvet blev lavet som de gamle mænd rådede: knust sten og knust mursten blev hældt i bunden i lag, alt dette blev drysset med ler og ramt. Gulvet blev udjævnet ved at hælde sand, det blev også stampet, fugtigt. Derefter begyndte de at lægge væggene i en halv mursten. Jorden er ikke porøs, så der er ingen grund til at bekymre sig om at presse væggene ud.

Mellemrummet mellem mursten og murens mur er fyldt med ler, som også var godt rammet - beskyttelse mod det øverste vand, som vil se efter, hvor man skal sive.

Væggene blev drevet ud lige over jordoverfladen, og der blev lagt en kantet plade på dem. De lagde tæt - dette vil være forskallingen til kældergulvet. Fra neden blev brædderne forsynet med afstandsstykker, og en film blev lagt ovenpå, så betonen ikke siver ind i de eksisterende revner. De satte brædder op fra brædderne og begrænsede den fremtidige plade. Brædderne i hjørnerne blev fastgjort med hjørnebøjler.

I det fremtidige loft indsættes to plastrør i modsatte hjørner af kælderen. Dette er et ventilationssystem. Pladen vil blive isoleret - der lægges 5 cm EPS (ekstruderet polystyrenskum).

Oven på isoleringen lavet af armering med en diameter på 10 mm er et maske forbundet med et trin på 20 cm. Meshet hviler på mursten. Det hæves over EPS med 4 cm, pladens samlede tykkelse er ca. 10 cm.

Betonen blev bestilt på fabrikken - der er en indgang til dachaen. Ved hældning var bajonet god.

Mens betonen "modnes", er vægge på inspektionsgraven og trin ind i den lagt.

Efter fjernelse af forskallingen er det muligt at placere en metalværktøjsblok ovenpå.