Niezależna produkcja biogazu

Wzrost cen energii sprawia, że zastanawiamy się nad możliwością samodzielnego ich zapewnienia. Jedną z opcji jest biogazownia. Z jego pomocą biogaz pozyskuje się z obornika, odchodów i resztek roślinnych, które po oczyszczeniu można wykorzystać na urządzenia gazowe (piec, kocioł), wtłaczać do cylindrów i wykorzystywać jako paliwo do samochodów czy generatorów elektrycznych. Ogólnie rzecz biorąc, przetwarzanie obornika na biogaz może zaspokoić wszystkie potrzeby energetyczne domu lub gospodarstwa.

Treść artykułu

Ogólne zasady

Biogaz to produkt otrzymywany w wyniku rozkładu materii organicznej. W procesie rozkładu / fermentacji uwalniane są gazy, które można zebrać na potrzeby własnego gospodarstwa. Sprzęt, w którym odbywa się ten proces, nazywam „biogazownią”.

W niektórych przypadkach wydobywa się zbyt dużo gazu, wówczas jest on magazynowany w zbiornikach gazowych - do wykorzystania w okresie jego niewystarczającej ilości. Przy kompetentnej organizacji procesu gazu może być za dużo, wtedy jego nadwyżkę można sprzedać. Innym źródłem dochodu są sfermentowane resztki. To wysoce skuteczny i bezpieczny nawóz - w trakcie procesu fermentacji większość mikroorganizmów ginie, nasiona roślin tracą zdolność kiełkowania, jaja pasożytów stają się nieżywotne. Usunięcie takich nawozów na pola ma pozytywny wpływ na plony.

Warunki produkcji gazu

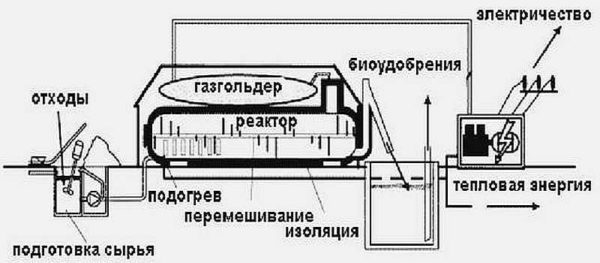

Proces powstawania biogazu zachodzi dzięki żywotnej aktywności różnych rodzajów bakterii zawartych w samych odpadach. Aby jednak aktywnie „pracowały”, konieczne jest, aby stworzyły określone warunki: wilgotność i temperaturę. Aby je stworzyć, budowana jest biogazownia. Jest to zespół urządzeń, którego podstawą jest bioreaktor, w którym następuje rozkład odpadów, któremu towarzyszy tworzenie się gazów.

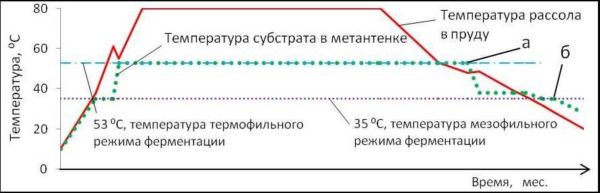

Istnieją trzy sposoby przetwarzania obornika na biogaz:

- Reżim psychofilny. Temperatura w biogazowni wynosi od + 5 ° C do + 20 ° C. W takich warunkach proces rozkładu jest powolny, powstaje dużo gazu, a jego jakość jest niska.

- Mezofilny. Urządzenie wchodzi w ten tryb w temperaturach od + 30 ° C do + 40 ° C. W tym przypadku namnażają się bakterie mezofilne. W tym przypadku generowane jest więcej gazu, proces przetwarzania zajmuje mniej czasu - od 10 do 20 dni.

- Termofilne. Bakterie te rozmnażają się w temperaturach od + 50 ° C. Proces przebiega najszybciej (3-5 dni), uzysk gazu jest największy (w idealnych warunkach z 1 kg dostawy można uzyskać do 4,5 litra gazu). Większość tabel referencyjnych dotyczących odzysku gazu z przeróbki podano specjalnie dla tego trybu, dlatego przy korzystaniu z innych trybów warto dokonać korekty w dół.

Najtrudniejszą rzeczą w biogazowniach jest reżim termofilny. Wymaga to wysokiej jakości izolacji termicznej biogazowni, ogrzewania i systemu kontroli temperatury. Ale na wyjściu otrzymujemy maksymalną ilość biogazu. Inną cechą obróbki termofilnej jest brak możliwości dodatkowego załadunku. Pozostałe dwa tryby - psychofilny i mezofilny - pozwalają na codzienne dodawanie świeżej porcji przygotowanych surowców.Jednak w reżimie termofilnym krótki czas przetwarzania pozwala na podzielenie bioreaktora na strefy, w których będzie przetwarzany własny udział surowców o różnym czasie ładowania.

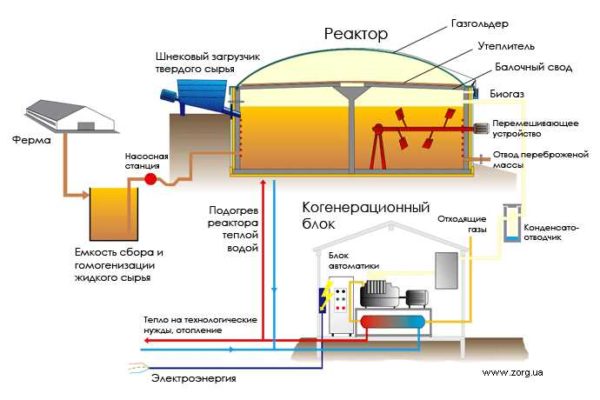

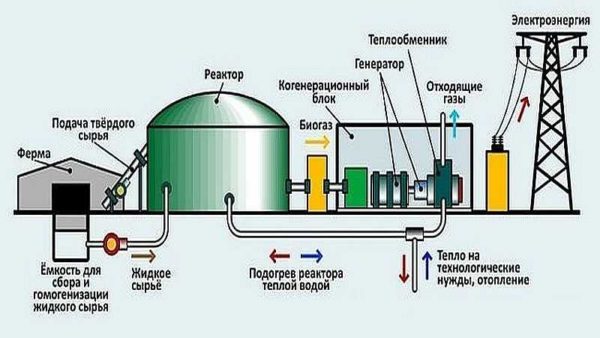

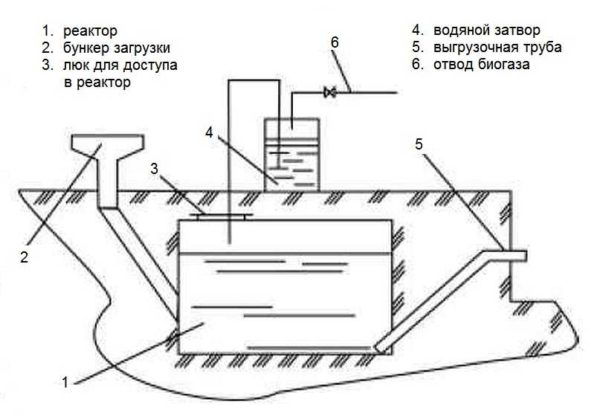

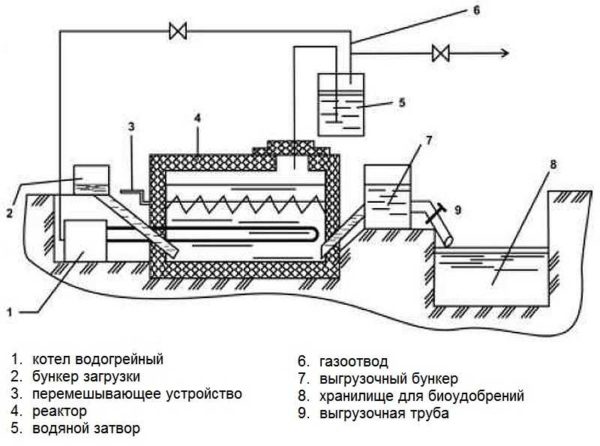

Schemat biogazowni

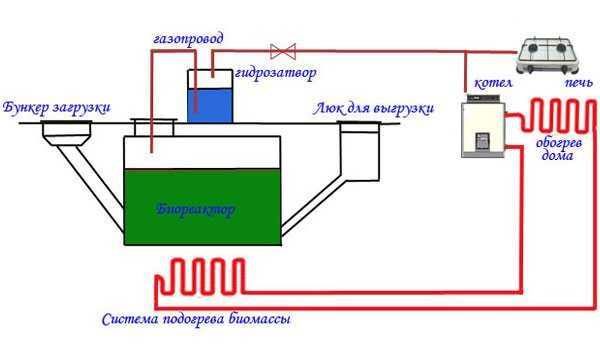

Podstawą biogazowni jest bioreaktor lub bunkier. Zachodzi w nim proces fermentacji, a powstały w nim gaz gromadzi się. Znajduje się tam również lejek załadowczo-rozładowczy, wytworzony gaz odprowadzany jest rurą włożoną w górną część. Dalej jest układ oczyszczania gazu - oczyszczenie go i podwyższenie ciśnienia w gazociągu do pracującego.

W przypadku trybów mezofilnych i termofilnych wymagany jest również system ogrzewania bioreaktora, aby osiągnąć wymagane tryby. W tym celu zwykle stosuje się kotły gazowe wykorzystujące wyprodukowane paliwo. Stamtąd system rurociągów trafia do bioreaktora. Zwykle są to rury polimerowe, ponieważ najlepiej nadają się do przebywania w agresywnym środowisku.

Biogazownia potrzebuje również systemu mieszania substancji. Podczas fermentacji na górze tworzy się twarda skórka, ciężkie cząsteczki osiadają. Wszystko to razem pogarsza proces gazowania. Aby utrzymać jednorodny stan przetwarzanej masy, potrzebne są mieszadła. Mogą być mechaniczne lub nawet ręczne. Można je uruchomić za pomocą timera lub ręcznie. Wszystko zależy od sposobu wykonania biogazowni. Zautomatyzowany system jest droższy w instalacji, ale wymaga minimalnej uwagi podczas pracy.

Biogazownia według rodzaju lokalizacji może być:

- Nad ziemią.

- Częściowo zagłębione.

- Wpuszczany.

Te zakopane są droższe w instalacji - wymagana jest duża ilość prac ziemnych. Ale zastosowane w naszych warunkach są lepsze - łatwiej jest uporządkować izolację, mniejsze koszty ogrzewania.

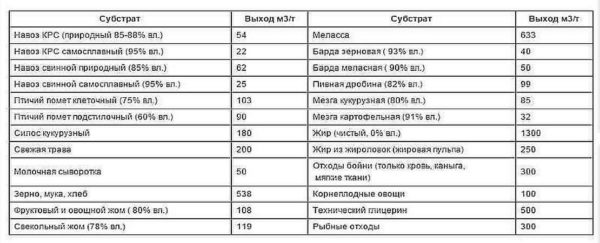

Co można poddać recyklingowi

Biogazownia jest zasadniczo wszystkożerna - każda materia organiczna może być przetwarzana. Odpowiedni jest każdy obornik i mocz, pozostałości roślinne. Detergenty, antybiotyki, chemia negatywnie wpływają na proces. Pożądane jest zminimalizowanie ich spożycia, ponieważ zabijają florę biorącą udział w przetwarzaniu.

Uważa się, że obornik bydlęcy jest idealny, ponieważ zawiera duże ilości mikroorganizmów. Jeśli na fermie nie ma krów, podczas ładowania bioreaktora wskazane jest dodanie części obornika w celu zasiedlenia substratu wymaganą mikroflorą. Resztki roślin są wstępnie kruszone, rozcieńczane wodą. Bioreaktor miesza materiał roślinny i odchody. Takie „wypełnienie” zajmuje więcej czasu, ale na wyjściu, przy odpowiednim trybie, mamy najwyższą wydajność produktu.

Lokowanie

Aby zminimalizować koszty organizacji procesu, warto umieścić biogazownię w pobliżu źródła odpadów - w pobliżu budynków, w których trzymany jest drób lub zwierzęta. Pożądane jest opracowanie projektu tak, aby obciążenie następowało grawitacyjnie. Ze stodoły lub chlewni można położyć rurociąg w dół, którym obornik będzie spływał grawitacyjnie do bunkra. To znacznie ułatwia konserwację reaktora, a także usuwanie obornika.

Zwykle budynki ze zwierzętami znajdują się w pewnej odległości od budynku mieszkalnego. W związku z tym wytworzony gaz będzie musiał zostać przekazany konsumentom. Ale rozciągnięcie jednej rury gazowej jest tańsze i łatwiejsze niż zorganizowanie linii do transportu i załadunku obornika.

Bioreaktor

Raczej surowe wymagania nakładane są na zbiorniki do przetwarzania obornika:

- Musi być nieprzepuszczalny dla wody i gazów. Wodoszczelność powinna działać w obu kierunkach: ciecz z bioreaktora nie powinna zanieczyszczać gleby, a wody gruntowe nie powinny zmieniać stanu przefermentowanej masy.

- Bioreaktor musi mieć dużą wytrzymałość. Musi wytrzymywać masę półpłynnego podłoża, ciśnienie gazu wewnątrz pojemnika oraz zewnętrzne parcie gruntu. Generalnie przy budowie bioreaktora należy zwrócić szczególną uwagę na jego wytrzymałość.

- Serwisowalność. Wygodniejsze w użyciu pojemniki cylindryczne - poziome lub pionowe. W nich mieszanie można zorganizować w całej objętości; nie powstają w nich strefy stagnacji.Prostokątne pojemniki są łatwiejsze do wykonania podczas budowania własnymi rękami, ale często tworzą się w nich pęknięcia w rogach, a podłoże tam zatrzymuje się. Mieszanie go w rogach jest bardzo problematyczne.

Wszystkie te wymagania dotyczące budowy biogazowni muszą być spełnione, ponieważ zapewniają bezpieczeństwo i stwarzają normalne warunki do przetwarzania obornika na biogaz.

Jakie materiały można wykonać

Odporność na agresywne media jest głównym wymaganiem dla materiałów, z których można wykonać pojemnik. Substrat w bioreaktorze może być kwaśny lub zasadowy. W związku z tym materiał, z którego wykonany jest pojemnik, musi dobrze tolerować różne środowiska.

Niewiele materiałów odpowiada na te prośby. Pierwszą rzeczą, która przychodzi na myśl, jest metal. Jest trwały, można z niego wykonać pojemnik o dowolnym kształcie. Dobrze, że możesz użyć gotowego pojemnika - jakiegoś starego zbiornika. W takim przypadku budowa biogazowni zajmie bardzo mało czasu. Brak metalu - reaguje z substancjami chemicznie czynnymi i zaczyna się rozkładać. Aby zneutralizować ten minus, metal pokryty jest powłoką ochronną.

Doskonałą opcją jest pojemnik bioreaktora polimerowego. Tworzywo jest neutralne chemicznie, nie gnije, nie rdzewieje. Wystarczy wybrać materiały, które tolerują zamarzanie i ogrzewanie do odpowiednio wysokich temperatur. Ściany reaktora powinny być grube, najlepiej wzmocnione włóknem szklanym. Takie pojemniki nie są tanie, ale służą przez długi czas.

Możliwe jest zbudowanie bioreaktora do produkcji biogazu z cegieł, ale musi on być dobrze otynkowany dodatkami zapewniającymi nieprzepuszczalność wody i gazów

Tańszą opcją jest biogazownia ze zbiornikiem z cegły, bloczków betonowych, kamienia. Aby mur mógł wytrzymać duże obciążenia, konieczne jest jego wzmocnienie (w każdym z 3-5 rzędów, w zależności od grubości ściany i materiału). Po zakończeniu procesu wznoszenia ściany, aby zapewnić nieprzepuszczalność wody i gazów, konieczna jest późniejsza wielowarstwowa obróbka ścian zarówno od strony wewnętrznej, jak i zewnętrznej. Ściany otynkowane kompozycją cementowo-piaskową z dodatkami (dodatkami) zapewniającymi wymagane właściwości.

Dobór reaktora

Objętość reaktora zależy od wybranej temperatury przetwarzania obornika na biogaz. Najczęściej wybierany jest mezofilny - jest łatwiejszy w utrzymaniu i zakłada możliwość codziennego doładowywania reaktora. Produkcja biogazu po osiągnięciu trybu normalnego (około 2 dni) jest stabilna, bez wybuchów i spadków (gdy stworzone są normalne warunki). W tym przypadku sensowne jest obliczenie objętości biogazowni w zależności od ilości obornika wytwarzanego w gospodarstwie dziennie. Wszystko można łatwo obliczyć na podstawie średnich danych.

| Rasa zwierząt | Objętość ekskrementów dziennie | Wilgotność początkowa |

|---|---|---|

| Bydło | 55 kg | 86% |

| Świnia | 4,5 kg | 86% |

| Kurczaki | 0,17 kg | 75% |

Rozkład obornika w temperaturach mezofilnych trwa od 10 do 20 dni. W związku z tym objętość oblicza się mnożąc przez 10 lub 20. Przy obliczaniu należy wziąć pod uwagę ilość wody potrzebną do doprowadzenia podłoża do idealnego stanu - jego wilgotność powinna wynosić 85-90%.Znaleziona objętość jest zwiększona o 50%, ponieważ maksymalne obciążenie nie powinno przekraczać 2/3 objętości zbiornika - gaz powinien gromadzić się pod sufitem.

Na przykład w gospodarstwie jest 5 krów, 10 świń i 40 kurczaków. W istocie powstaje 5 * 55 kg + 10 * 4,5 kg + 40 * 0,17 kg = 275 kg + 45 kg + 6,8 kg = 326,8 kg. Aby obornik z kurczaka osiągnął 85% wilgotności, należy dodać nieco więcej niż 5 litrów wody (to kolejne 5 kg). Całkowita waga wynosi 331,8 kg. Do przetworzenia w ciągu 20 dni potrzebujesz: 331,8 kg * 20 = 6636 kg - około 7 kostek tylko na podłoże. Mnożymy znalezioną liczbę przez 1,5 (wzrost o 50%), otrzymujemy 10,5 metra sześciennego. Będzie to obliczona wartość objętości reaktora biogazowni.

Ładowanie i rozładowanie

Luki załadunkowe i rozładunkowe prowadzą bezpośrednio do zbiornika bioreaktora. Aby podłoże było równomiernie rozłożone na całej powierzchni, wykonuje się je na przeciwległych końcach pojemnika.

W przypadku podziemnej instalacji biogazowni rury załadunkowe i rozładunkowe zbliżają się do nadwozia pod ostrym kątem. Ponadto dolny koniec rury musi znajdować się poniżej poziomu cieczy w reaktorze. Zapobiega to przedostawaniu się powietrza do pojemnika. Również zawory obrotowe lub odcinające są zainstalowane na rurach, które są zamknięte w normalnym położeniu. Otwierają się tylko podczas załadunku lub rozładunku.

Ponieważ obornik może zawierać duże fragmenty (ściółka, łodygi trawy itp.), Rury o małej średnicy często się zatykają. Dlatego do załadunku i rozładunku muszą mieć średnicę 20-30 cm, należy je zamontować przed przystąpieniem do prac przy izolacji biogazowni, ale po zamontowaniu kontenera.

Najwygodniejszy tryb pracy biogazowni to regularny załadunek i rozładunek substratu. Ta operacja może być wykonywana raz dziennie lub raz na dwa dni. Obornik i inne składniki są wstępnie zbierane w zbiorniku magazynowym, gdzie doprowadzane są do wymaganego stanu - są rozdrabniane, w razie potrzeby nawilżane i mieszane. Dla wygody ten pojemnik może być wyposażony w mieszadło mechaniczne. Przygotowane podłoże wlewa się do włazu. Umieszczenie pojemnika zbiorczego na słońcu spowoduje wstępne nagrzanie podłoża, co obniży koszty utrzymania wymaganej temperatury.

Pożądane jest obliczenie głębokości montażu kosza przyjęciowego, aby odpady wpływały do niego grawitacyjnie. To samo dotyczy zrzutu do bioreaktora. W najlepszym przypadku przygotowane podłoże będzie się przesuwać grawitacyjnie. A amortyzator odgrodzi go podczas przygotowania.

Aby zapewnić szczelność biogazowni, włazy na leju odbiorczym oraz w strefie rozładunku muszą posiadać gumową uszczelkę. Im mniej powietrza w zbiorniku, tym czystszy będzie gaz wylotowy.

Gromadzenie i utylizacja biogazu

Biogaz jest usuwany z reaktora przez rurę, której jeden koniec znajduje się pod dachem, a drugi jest zwykle opuszczany do uszczelnienia wodnego. Jest to pojemnik z wodą, do którego odprowadzany jest powstały biogaz. W uszczelnieniu wodnym znajduje się druga rura - znajduje się ona powyżej poziomu cieczy. Do niego trafia czystszy biogaz. Zawór odcinający gaz jest zainstalowany na wylocie ich bioreaktora. Najlepszą opcją jest piłka.

Jakie materiały można zastosować w systemie przesyłowym gazu? Ocynkowane rury metalowe i rury gazowe z HDPE lub PPR. Muszą zapewnić szczelność, szwy i połączenia są sprawdzane pianką mydlaną. Cały rurociąg składa się z rur i kształtek o tej samej średnicy. Żadnych skurczów ani rozszerzeń.

Oczyszczanie z zanieczyszczeń

Przybliżony skład produkowanego biogazu przedstawia się następująco:

Aby usunąć siarkowodór, stosuje się metalowy filtr wiórowy.Do pojemnika można załadować stare metalowe gąbki. Oczyszczanie przebiega w ten sam sposób: gaz podawany jest do dolnej części pojemnika wypełnionego metalem. Przechodząc, jest oczyszczany z siarkowodoru, zbiera się w górnej wolnej części filtra, skąd jest odprowadzany inną rurą / wężem.

Zbiornik gazu i kompresor

Oczyszczony biogaz trafia do zbiornika magazynowego - zbiornika gazu. Może to być zapieczętowana plastikowa torba, plastikowy pojemnik. Głównym warunkiem jest gazoszczelność, kształt i materiał nie mają znaczenia. Zapasy biogazu są przechowywane w zbiorniku gazu. Z niego, za pomocą sprężarki, gaz pod określonym ciśnieniem (ustawionym przez sprężarkę) jest dostarczany do konsumenta - do kuchenki gazowej lub kotła. Gaz ten można również wykorzystać do wytwarzania energii elektrycznej za pomocą generatora.

Aby wytworzyć stabilne ciśnienie w układzie za sprężarką, zaleca się zainstalowanie odbiornika - małego urządzenia do wyrównywania skoków ciśnienia.

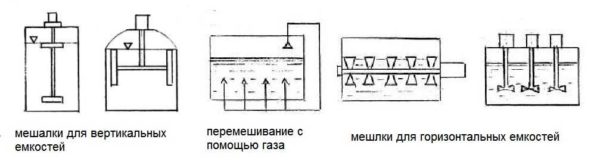

Urządzenia mieszające

Aby biogazownia mogła pracować w trybie normalnym, konieczne jest regularne mieszanie cieczy w bioreaktorze. Ten prosty proces rozwiązuje wiele problemów:

- miesza świeżą porcję wsadu z kolonią bakterii;

- promuje uwalnianie wydobytego gazu;

- wyrównuje temperaturę cieczy, z wyłączeniem cieplejszych i zimniejszych obszarów;

- utrzymuje jednorodność podłoża, zapobiegając osiadaniu lub flotacji niektórych składników.

Zazwyczaj mała domowa biogazownia ma mechaniczne mieszadła napędzane siłą mięśni. W systemach o dużej pojemności mieszadła mogą być napędzane silnikami, które są włączane przez zegar.

Drugi sposób to wymieszanie cieczy, przepuszczając przez nią część wytworzonego gazu. W tym celu po wyjściu z metateny umieszcza się trójnik i część gazu wlewa się do dolnej części reaktora, skąd wychodzi przez rurkę z otworami. Tej części gazu nie można uznać za natężenie przepływu, ponieważ nadal wchodzi on z powrotem do układu iw rezultacie trafia do zbiornika gazu.

Trzecia metoda mieszania polega na wypompowaniu substratu z jego dolnej części za pomocą pompek kałowych, wysypaniu go od góry. Wadą tej metody jest zależność od dostępności energii elektrycznej.

System grzewczy i izolacja termiczna

Bez podgrzania przetworzonej gnojowicy bakterie psychofilne będą się rozmnażać. Proces przerobu w tym przypadku potrwa od 30 dni, a uzysk gazu będzie niewielki. Latem w obecności izolacji termicznej i wstępnego nagrzania ładunku możliwe jest osiągnięcie temperatur do 40 stopni, gdy zaczyna się rozwój bakterii mezofilnych, ale zimą taka instalacja praktycznie nie działa - procesy są bardzo powolne. W temperaturach poniżej + 5 ° C praktycznie zamarzają.

Jak ogrzać i gdzie postawić

Aby uzyskać najlepsze wyniki, użyj ogrzewania. Najbardziej racjonalne jest podgrzewanie wody z kotła. Kocioł może być zasilany energią elektryczną, paliwem stałym lub płynnym, można go również uruchomić na wyprodukowanym biogazie. Maksymalna temperatura, do której należy podgrzać wodę, wynosi + 60 ° C. Cieplejsze rury mogą powodować przywieranie cząstek do powierzchni, co powoduje zmniejszenie wydajności ogrzewania.

Można również zastosować ogrzewanie bezpośrednie - wkładamy elementy grzejne, ale po pierwsze trudno jest zorganizować mieszanie, a po drugie podłoże będzie przylegać do powierzchni zmniejszając przenikanie ciepła, elementy grzejne szybko się wypalą

Biogazownię można ogrzewać za pomocą standardowych grzejników, po prostu za pomocą rur skręconych w wężownicę, spawanych rejestrów. Lepiej jest używać rur polimerowych - metalowo-plastikowych lub polipropylenowych.Odpowiednie są również rury karbowane ze stali nierdzewnej, łatwiejsze do układania, zwłaszcza w cylindrycznych bioreaktorach pionowych, ale pofałdowana powierzchnia powoduje przyleganie osadu, co nie jest dobre dla wymiany ciepła.

Aby ograniczyć możliwość osadzania się cząstek na elementach grzejnych, znajdują się one w strefie mieszacza. Tylko w tym przypadku wszystko musi być zaprojektowane tak, aby mikser nie mógł dotykać rur. Często wydaje się, że grzejniki lepiej jest umieścić na dnie, ale praktyka pokazuje, że takie ogrzewanie jest nieefektywne ze względu na osad na dnie. Dlatego bardziej racjonalne jest umieszczenie grzejników na ścianach biogazowni metatenka.

Metody podgrzewania wody

W zależności od sposobu ułożenia rur ogrzewanie może być zewnętrzne lub wewnętrzne. W przypadku montażu wewnętrznego ogrzewanie jest efektywne, ale naprawa i konserwacja grzejników jest niemożliwa bez zatrzymywania i wypompowywania systemu. Dlatego szczególną uwagę przywiązuje się do doboru materiałów i jakości połączeń.

Gdy grzejniki są umieszczone na zewnątrz, potrzeba więcej ciepła (koszt ogrzewania zawartości biogazowni jest znacznie wyższy), ponieważ dużo ciepła zużywa się na ogrzewanie ścian. Ale system jest zawsze dostępny do naprawy, a ogrzewanie jest bardziej równomierne, ponieważ otoczenie jest ogrzewane od ścian. Dodatkowym plusem tego rozwiązania jest to, że mieszadła nie mogą uszkodzić instalacji grzewczej.

Jak zaizolować

Na dno wykopu najpierw wylewa się wyrównującą warstwę piasku, a następnie warstwę termoizolacyjną. Może to być glina zmieszana ze słomą i keramzytem, żużlem. Wszystkie te składniki można mieszać, posypać osobnymi warstwami. Są wyrównane do horyzontu, zainstalowana jest moc biogazowni.

Boki bioreaktora można izolować nowoczesnymi materiałami lub klasycznymi starymi metodami. Ze staromodnych metod - powlekanie gliną i słomą. Nakłada się na kilka warstw.

Z nowoczesnych materiałów można zastosować ekstrudowaną piankę polistyrenową o dużej gęstości, bloczki z betonu komórkowego o małej gęstości, spieniona pianka poliuretanowa... Najbardziej zaawansowana technologicznie w tym przypadku jest pianka poliuretanowa (PPU), ale usługi związane z jej zastosowaniem nie są tanie. Rezultatem jest jednak bezszwowa izolacja termiczna, która minimalizuje koszty ogrzewania. Jest jeszcze jeden materiał termoizolacyjny - spienione szkło. W płytach jest bardzo drogi, ale jego walka czy okruchy kosztują bardzo mało, a zgodnie ze swoimi właściwościami jest prawie doskonały: nie wchłania wilgoci, nie boi się przemarzania, dobrze znosi obciążenia statyczne, ma niską przewodność cieplną.