Blocos de concreto de madeira faça você mesmo

O Arbolit, como material de construção, era conhecido na época da URSS, funcionavam fábricas e eram construídas casas. Após o colapso do país, a tecnologia ficou esquecida por algum tempo, e há alguns anos voltou a ser lembrada. O material acaba sendo quente, leve, durável, não conduz sons e tem um custo baixo. Portanto, concreto de madeira e blocos de concreto de madeira (blocos de madeira) são cada vez mais de interesse para incorporadores privados.

Vamos determinar imediatamente que concreto de madeira e concreto de serragem são materiais diferentes com características diferentes. O concreto de madeira contém resíduos da indústria de madeira, mas apenas de um tamanho estritamente regulamentado. Não há mais nenhum outro espaço reservado. E tudo é explicado em GOSTs e instruções. E o enchimento não é serragem, mas cavacos de madeira com tamanhos recomendados pela norma não excedendo 40 * 10 * 5 mm.

O conteúdo do artigo

Propriedades, vantagens e desvantagens

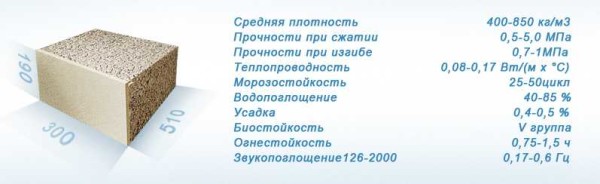

Para um incorporador privado, ao escolher um material de construção, as características técnicas do material são importantes. Vamos considerar os blocos de concreto de madeira deste lado. Portanto, as características e sua curta decodificação:

- Condutividade térmica - 0,08 - 0,14 W / m ° C (dependendo da densidade, quanto maior a densidade, maior a condutividade térmica). As características são comparáveis às da madeira. Ela tem este indicador de 0,14 W / m ° C, para tijolos cerâmicos 0,6-0,95 W / m ° C. Ou seja, o doi de blocos de concreto de madeira será quente e a largura das paredes será pequena. Para a Rússia central, é recomendado fazer paredes de 30-40 cm de espessura em casas de residência permanente.

- Resistência ao gelo - 25-50 ciclos. Este parâmetro significa que as paredes podem congelar / congelar de 25 a 50 vezes sem comprometer suas qualidades (dependendo do fabricante). Se a casa for uma residência permanente, ela não congelará de forma alguma. Para chalés de verão não aquecidos, a vida útil de 25-50 anos é bastante aceitável.

- Resistência à compressão - 0,5-5 MPa. Esta é uma das características mais atraentes do concreto de madeira - é difícil destruí-lo. Outro ponto: recupera a forma após a retirada da carga. Ou seja, ao bater com uma marreta, você pode fazer um amassado, mas depois de um tempo ele se nivelará - em parte ou totalmente depende da "gravidade" do dano.

- Resistência à flexão 0,7-1 MPa. Isso significa que, quando algumas distorções aparecem na estrutura (a fundação está assentada de forma irregular), os blocos de concreto de madeira não se rompem, eles compensam uma carga bastante grande.

As propriedades são muito boas. Outra coisa é que eles estarão sujeitos apenas à observância exata de proporções e tecnologia. É por isso que os blocos de arblite são perigosos: você não sabe como são feitos.

Características de desempenho

Como você pode ver, as características do arbobloco não são ruins. Para as vantagens, você ainda precisa adicionar peso leve, tamanho grande e boa capacidade de absorver sons. Uma grande vantagem - os blocos são fáceis de cortar, é fácil dar-lhes a forma desejada. Outro ponto positivo é que pregos e parafusos seguram bem na arbolita. Deste lado também, sem problemas.

- Encolhimento - 0,5-0,6%. Este parâmetro mostra o quanto as dimensões geométricas da parede mudarão sob carga. O concreto de madeira tem uma das taxas mais baixas.

- Absorção de água 40-85%. Este número é muito grande. Se você colocar um bloco de concreto de madeira na água, ele pode absorver muita água.Para o desenvolvedor, isso significa que é necessário cuidar de uma boa impermeabilização do fechamento entre a fundação e a primeira fila de blocos. Além disso, uma casa de arbolita precisa de um acabamento externo que proteja o material da umidade. Não é tão assustador. É muito mais importante que a higroscopicidade do concreto de madeira seja baixa (a capacidade de acumular umidade vaporizada). Mesmo com ar muito úmido, ele não fica úmido, mas faz passar os vapores por si mesmo, regulando a umidade do ambiente.

- Resistência ao fogo - classe G1. Arbolite se refere a materiais que não suportam combustão. Esta é a sua vantagem indiscutível.

Se falamos de características técnicas, então há essencialmente uma desvantagem séria - alta absorção de água. Há mais uma desvantagem, mas é da área de atuação. Arbolite gosta muito de ratos. O material é natural e quente. Você pode resolver o problema fazendo uma base alta - pelo menos 50 cm.

Tecnologia de produção de blocos Arbolite

Arbolit se refere a concreto leve, a tecnologia é quase padrão, com exceção de algumas nuances: a necessidade de prensagem e uso não de um misturador de concreto por gravidade comum durante a mistura, mas um forçado. Ele mistura melhor os chips com o resto dos componentes.

Estrutura

O concreto de madeira contém quatro componentes:

- cimento de alta qualidade (M 400 ou M 500);

- lascas de madeira;

- água;

- aditivos químicos.

O cimento deve estar seco e fresco. As aparas de madeira têm um determinado tamanho. Quanto menor for a reclassificação, mais forte será o bloqueio. Os aditivos químicos são nitrato e cloreto de cálcio (aditivo alimentar E509), vidro de água, sulfato de alumínio e algumas outras substâncias. Observe que eles são primeiro diluídos em água e só depois adicionados aos chips, misturados. Qualquer água potável é permitida, mas não técnica, sem contaminação. Depois que os cavacos estiverem uniformemente úmidos, adicione cimento. Outra sequência não é válida.

Tipos e tamanhos de blocos

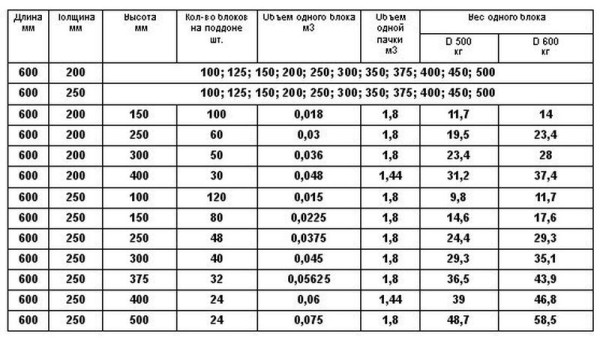

Dependendo da densidade, os blocos de concreto de madeira são divididos em blocos isolantes de calor (até 500 kg / m3) e estrutural (a partir de 500 kg / m3 até 850 kg / m3) Para a construção de casas térreas, pode-se usar a mais leve das construções com densidade de 500 kg / m3... Para moradias isoladas de 1,5 e 2 andares, a densidade mínima é de 600 kg / m3 e mais alto.

Os tamanhos dos blocos de concreto de madeira podem ser diferentes. O mais comum - 500 * 200 mm e diferentes espessuras - de 100 mm a 400-500 mm. Mas diferentes fábricas e oficinas produzem blocos de tamanhos diferentes. Os moldes para eles podem ser soldados com chapas de ferro comuns, portanto, isso não é um problema. A foto mostra um exemplo do sortimento de uma das lojas.

Como você pode ver, os blocos de 600 * 200 mm e 600 * 250 mm também têm uma espessura de 100 a 500 mm. Você pode escolher o adequado para paredes de suporte de carga e divisórias internas. Além disso, para a autoprodução de blocos de concreto de madeira, será possível fazer uma forma adequada. Isso se você decidir fazê-los sozinho.

Proporções

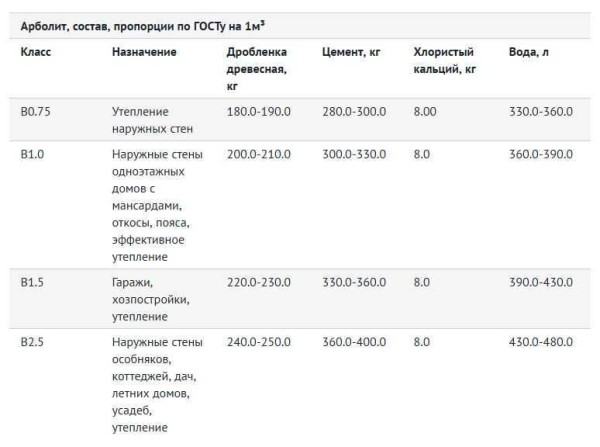

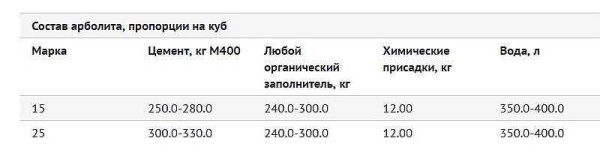

Como qualquer material de construção, o concreto de madeira é dividido por classes de resistência. Para a construção de paredes estruturais de casas, a classe de resistência exigida é B 2.5.

A quantidade de materiais necessários por metro cúbico de solução de concreto de madeira está na tabela (foto acima).

Tecnologia de prensagem

Todos esses componentes são misturados, a partir dos quais os blocos são formados. Existem várias tecnologias:

- apenas pressionando:

- manual no chão (requer grande esforço);

- empilhamento manual em uma mesa vibratória.

- pressionando com vibração em uma máquina vibratória.

A maneira mais fácil é a prensagem manual. Mas é difícil controlar a densidade e a resistência dos blocos resultantes dessa maneira.

Condições normais de produção

Para o processo normal de hidratação do cimento, é necessária uma temperatura de pelo menos + 12 ° C. Não existem outras condições. A peculiaridade da produção é que após a formação do bloco, pelo menos 2 a 3 semanas devem se passar antes do início de seu uso.Durante esse tempo, o cimento vai ganhar cerca de 50-60% de resistência (dependendo da temperatura) e você já pode trabalhar com os blocos. Ou seja, os blocos devem ser feitos muito antes do início da construção. Se considerarmos que os chips devem ser envelhecidos por pelo menos 4 meses antes de serem usados, então você pode começar um ano antes da construção.

Outro ponto prático: se você vai fazer blocos de concreto de madeira com as próprias mãos, além de uma plataforma para amassar e armazenar os componentes, é necessária uma plataforma para assentar os blocos. O local deve ser coberto, protegido da chuva e do sol. Não deve haver rascunhos.

Lascas de madeira de concreto: como conseguir ou onde comprar

As melhores aparas de madeira para concreto de madeira são obtidas de pinheiro e abeto. O larício também pode ser usado, mas ao misturar, dobre a quantidade de aditivos químicos. De madeiras nobres, GOST permite o uso de álamo, faia, bétula, choupo. Os principais requisitos são:

- As dimensões máximas são 40 * 10 * 5 mm. Experimentalmente, os parâmetros ótimos dos cavacos foram estabelecidos - cerca de 25 mm de comprimento, 5-10 mm de largura e 3-5 mm de espessura. Os blocos de concreto de madeira mais duráveis são obtidos a partir dessas matérias-primas.

- A quantidade de casca não deve ultrapassar 10%.

- Não deve haver poeira, areia, solo, impurezas. Os cavacos são removidos de pequenas frações, poeira e areia com a ajuda de uma peneira, e grandes inclusões estranhas são removidas manualmente (geralmente são pedaços de terra ou pedras).

- Não deve haver mofo e podridão visíveis.

As melhores aparas de madeira são obtidas a partir de resíduos de madeira irregulares. É primeiro passado por picadores e depois triturado em um moinho de martelos. Os seguintes mecanismos podem ser usados para isso:

- Picadores de disco com facas ajustáveis. Nem todos eles podem ser ajustados para obter o tamanho do chip necessário, mas as dimensões serão próximas.

- Trituradores de faca rotativa. Lascas estreitas e estreitas saem deles e o comprimento é ajustável. Portanto, esta é uma boa opção. Só existe um "mas": são muitas as facas e com o uso prolongado precisam ser trocadas ou soldadas (não afiam). No lado positivo, acrescentamos que trituradores deste tipo podem ser usados para re-esmagar os cavacos do processo obtidos durante a primeira britagem (após a reconfiguração).

- Trituradores ou trituradores de rolo. É um equipamento caro (cerca de 1 milhão de rublos), a maior parte importado, mas é excelente, pois é feito para determinados tamanhos de chips.

Se você mesmo faz lascas de madeira - não é uma opção, você pode comprá-las. Se possível, você pode negociar na fábrica onde o concreto de madeira é produzido. Verifique apenas os parâmetros dos chips. Se não houver nenhum por perto, você pode retirar aparas das máquinas de calibração. Alguns deles podem ser ajustados para que os cavacos não sejam espessos.

Características da fabricação de argamassa para blocos de concreto de madeira

Resíduos de madeira contêm açúcares. Se forem utilizadas matérias-primas frescas, os açúcares podem começar a fermentar, o que destruirá a integridade do bloco. Ao amassar, adicionam-se à solução aditivos químicos que neutralizam seu efeito (vidro de água, cloreto de cálcio, sulfato de alumina, cal). Eles podem ser adicionados em combinações: cloreto de cálcio com vidro de água ou sulfato de alumina com cal. O peso total dos aditivos não deve exceder 8%.

Existem outras maneiras de quebrar os açúcares. O mais simples, mas requer um longo período de tempo, é manter os chips por pelo menos 90 dias em uma pilha no ar. Se não houver como esperar, os chips são embebidos por 3 dias em leite de limão, mexendo ocasionalmente. Aí eles coam, não secam, desta forma serve para amassar. Somente neste caso é necessário levar em conta que é necessária muito menos água. Este método funciona bem, mas é muito problemático. É mais fácil encontrar uma oportunidade para comprar aditivos químicos.

O procedimento e os recursos de mistura da solução

Para misturar a solução, um misturador de concreto do tipo forçado é usado.Você também pode usar uma pêra gravitacional comum ou "pêra", mas você tem que amassar por um longo tempo, embora você possa se adaptar - incline a pêra o mais baixo possível durante a amassadura (quando levantada, dificilmente se mistura).

Primeiro, despeja-se serragem e adiciona-se um pouco de água. Enquanto a serragem fica molhada, os aditivos químicos são diluídos em uma pequena quantidade de água e depois descarregados em um misturador de concreto. Quando toda a madeira está uniformemente molhada, o cimento é derramado. É carregado em porções, aguardando distribuição uniforme em todo o volume. O cimento deve envolver cada chip em todos os lados. Isso só é possível se a serragem estiver bem molhada, por isso monitoramos cuidadosamente esta etapa.

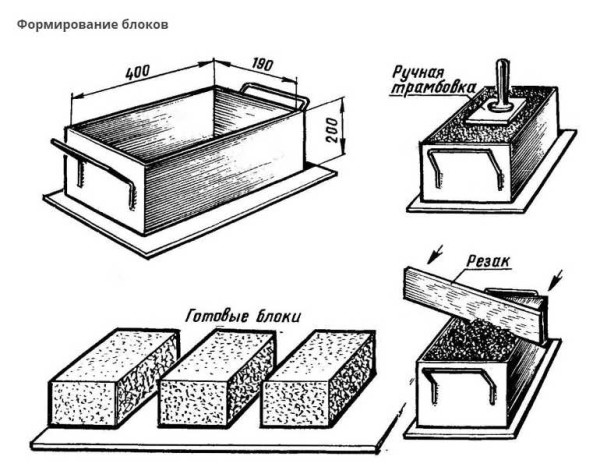

Moldagem de bloco

A solução é espalhada em moldes. Na maioria das vezes eles são feitos de metal, eles representam uma caixa com alças sem fundo. O formulário é colocado em uma superfície plana (uma placa, por exemplo). Com a compactação manual, as formas são preenchidas com solução de concreto de madeira, camada por camada, cada uma das quais é pressionada com uma plataforma de metal com uma alça. Para que o ar escape melhor, a espessura do material é perfurada várias vezes com uma haste de metal, após o que é pressionado novamente. Este procedimento pode ser repetido várias vezes, até atingir a densidade de camada desejada, após o que você pode preencher a próxima. As camadas são despejadas até a borda superior do bloco, após o batimento final, o topo é nivelado, cortando-se o excesso com uma barra de metal.

Você pode usar uma alavanca - mecânica ou com uma unidade. Nesse caso, o esforço desenvolve-se significativo e todo o volume pode ser carregado de uma vez, se necessário, complementando até a borda. Para atingir uma densidade alta, você pode pressionar várias vezes, aumentar e enfraquecer a pressão. A experiência mostra que com este princípio de fabricação de blocos de concreto de madeira, eles são mais duráveis, a prensagem (restauração da forma devido à força elástica dos cavacos) parece muito menos.

Blocos de melhor resistência e com menor esforço são obtidos se a vibração for adicionada ao processo de prensagem. Neste caso, os esforços necessários para obter a resistência necessária são reduzidos significativamente. Para isso, são feitas mesas vibratórias. E o processo é chamado de vibração com carga.

O bloco formado é transportado em uma estante até o local de secagem. Se a solução permitir e o bloco mantiver sua forma, a moldura pode ser removida. Mas às vezes os blocos de concreto de madeira feitos em casa pecam pelo fato de que a solução acaba sendo muito líquida - é mais fácil empurrá-la dessa maneira. Nesse caso, os blocos ficam no molde por um dia. O uso e transporte de blocos não é possível antes de 2-3 semanas após a moldagem.

Características da construção de seus blocos de concreto de madeira

Os blocos são assentados de acordo com o tipo de tijolo - com enfaixamento das costuras, sobre argamassa de cimento e areia. Dos recursos - a espessura da emenda é de cerca de 8-10 mm. Entre a fundação e a primeira fila de blocos deve ser feita uma impermeabilização de vedação de muito alta qualidade. Isso é para excluir a sucção de umidade através da fundação do solo. Fazemos impermeabilização combinada - primeiro impregnamos com mástique de betume ou qualquer outro revestimento impermeabilizante, em cima colocamos impermeabilização de rolo. Anteriormente, sempre se usava material de cobertura, mas hoje é de má qualidade e entrará em colapso em alguns anos. E é importante excluir o vazamento de umidade (devido à alta absorção de água do concreto de madeira), portanto, use um impermeabilizante ou algo semelhante. É possível, em duas camadas, também untada com mástique betuminoso.

A próxima nuance é a alvenaria sobre as janelas e portas. É melhor usar blocos especiais em forma de U para colocar a estrutura de reforço e 4 barras de reforço com um diâmetro de 10-12 mm. É melhor amarrá-lo para que haja menos chance de corrosão. Primeiro, blocos com ranhuras são instalados acima da abertura. Eles podem ser apoiados por baixo com uma placa e espaçadores. Em seguida, a moldura é colocada, tudo é derramado com concreto. Deixe a estrutura por um dia, após o qual os adereços podem ser removidos e continuar o assentamento.

Existem muitas nuances de construção de uma casa com blocos de concreto de madeira no vídeo.