Drewniane bloki betonowe DIY

Arbolit, jako materiał budowlany, znany był jeszcze w ZSRR, działały fabryki, budowano domy. Po upadku kraju technologia została na jakiś czas zapomniana, a kilka lat temu została ponownie zapamiętana. Materiał okazuje się ciepły, lekki, trwały, słabo przewodzi dźwięki, a jego koszt również jest niski. Dlatego coraz większym zainteresowaniem prywatnych deweloperów cieszą się bloki arbolitu i arbolitu (bloki arbolitowe).

Od razu ustalmy, że beton drewniany i beton trocinowy to różne materiały o różnych właściwościach. Beton drzewny zawiera odpady z przemysłu drzewnego, ale tylko o ściśle określonej wielkości. Nie ma już innego symbolu zastępczego. Wszystko jest opisane w GOST i instrukcjach. A wypełniaczem nie są trociny, ale wióry drewniane o zalecanych przez normę rozmiarach nie przekraczających 40 * 10 * 5 mm.

Treść artykułu

Właściwości, zalety i wady

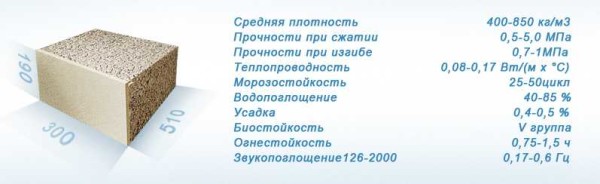

Dla prywatnego dewelopera przy wyborze materiału budowlanego ważne są właściwości techniczne materiału. Rozważmy bloki z betonu drewnianego z tej strony. Tak więc charakterystyka i ich krótkie dekodowanie:

- Przewodność cieplna - 0,08 - 0,14 W / m ° C (w zależności od gęstości im większa gęstość, tym wyższa przewodność cieplna). Właściwości są porównywalne z właściwościami drewna. Ma ten wskaźnik 0,14 W / m ° C, dla cegieł ceramicznych 0,6-0,95 W / m ° C. Oznacza to, że doi z bloków drewniano-betonowych będzie ciepłe, a szerokość ścian jest niewielka. W przypadku centralnej Rosji zaleca się wykonywanie ścian o grubości 30-40 cm w domach stałego zamieszkania.

- Mrozoodporność - 25-50 cykli. Ten parametr oznacza, że ściany mogą zamarzać / zamarzać od 25 do 50 razy bez uszczerbku dla ich jakości (w zależności od producenta). Jeśli dom jest stałym miejscem zamieszkania, to w ogóle nie zamarznie. W przypadku nieogrzewanych domków letniskowych żywotność 25-50 lat jest do zaakceptowania.

- Wytrzymałość na ściskanie - 0,5-5 MPa. To jedna z najbardziej atrakcyjnych cech drewnianego betonu - trudno go zniszczyć. Kolejna kwestia: odzyskuje swój kształt po zdjęciu obciążenia. Oznacza to, że uderzając młotem można zrobić wgniecenie, ale po chwili wyrówna się ono - częściowo lub całkowicie zależy od „ciężkości” obrażeń.

- Wytrzymałość na zginanie 0,7-1 MPa. Oznacza to, że gdy w konstrukcji pojawią się zniekształcenia (fundament posadził nierównomiernie), bloki drewniano-betonowe nie pękną, kompensują dość duże obciążenie.

Właściwości są bardzo dobre. Inną rzeczą jest to, że będą one podlegały tylko dokładnemu przestrzeganiu proporcji i technologii. Dlatego bloki arblite są niebezpieczne: nie wiesz, jak dobrze są wykonane.

Charakterystyka wydajności

Jak widać, właściwości arbobloku nie są złe. Do plusów nadal trzeba dodać niewielką wagę, duże rozmiary i dobrą zdolność pochłaniania dźwięków. Bardzo duży plus - klocki łatwo się kroi, łatwo nadać im pożądany kształt. Kolejnym pozytywnym aspektem jest to, że gwoździe i śruby dobrze trzymają się w arbolicie. Z tej strony też nie ma problemów.

- Skurcz - 0,5-0,6%. Ten parametr pokazuje, jak bardzo wymiary geometryczne ściany zmienią się pod obciążeniem. Arbolite ma jeden z najniższych stawek.

- Absorpcja wody 40-85%. Ta liczba jest bardzo duża. Jeśli włożysz blok drewnianego betonu do wody, może on wchłonąć dużo wody.Dla dewelopera oznacza to, że należy zadbać o dobre uszczelnienie odcinające między fundamentem a pierwszym rzędem bloków. Ponadto dom z arbolitu wymaga zewnętrznego wykończenia, które ochroni materiał przed wilgocią. Nie takie straszne. Dużo ważniejsze jest, aby higroskopijność betonu drzewnego była niska (zdolność do akumulacji wilgoci parowej). Nawet w bardzo wilgotnym powietrzu nie paruje, lecz przepuszcza przez siebie opary, regulując wilgotność w pomieszczeniu.

- Odporność ogniowa - klasa G1. Arbolite odnosi się do materiałów, które nie wspomagają spalania. To ich niewątpliwy plus.

Jeśli mówimy o właściwościach technicznych, istnieje zasadniczo jeden poważny minus - wysoka absorpcja wody. Jest jeszcze jedna wada, ale wynika to z pola działania. Arbolite bardzo lubi myszy. Materiał jest naturalny i ciepły. Możesz rozwiązać problem, wykonując wysoką podstawę - co najmniej 50 cm.

Technologia produkcji bloków Arbolite

Arbolit odnosi się do betonu lekkiego, technologia jest prawie standardowa, z wyjątkiem kilku niuansów: konieczności prasowania i używania podczas mieszania nie zwykłej betoniarki grawitacyjnej, ale wymuszonej. Lepiej miesza wióry z resztą składników.

Struktura

Beton drzewny zawiera cztery składniki:

- wysokiej jakości cement (M 400 lub M 500);

- trociny;

- woda;

- dodatki chemiczne.

Cement musi być suchy i świeży. Zrębki drzewne mają określony rozmiar. Im mniej zmian zaszeregowania, tym silniejszy będzie blok. Dodatki chemiczne to azotan i chlorek wapnia (dodatek do żywności E509), szkło wodne, siarczan glinu i niektóre inne substancje. Należy pamiętać, że najpierw rozcieńcza się je w wodzie, a dopiero potem dodaje się do frytek, miesza. Dozwolona jest każda woda pitna, ale nie techniczna, bez zanieczyszczeń. Po równomiernym zmoczeniu wiórów dodaj cement. Inna sekwencja jest nieprawidłowa.

Rodzaje i rozmiary bloków

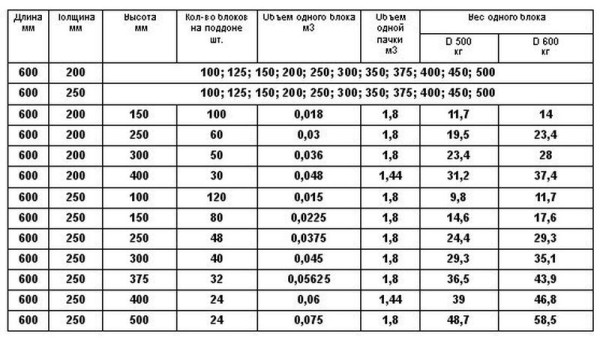

W zależności od gęstości bloczki z betonu drzewnego dzieli się na bloki termoizolacyjne (do 500 kg / m3) i konstrukcyjne (od 500 kg / m3 do 850 kg / m3). Do budowy domów parterowych można zastosować najlżejsze z konstrukcyjnych o gęstości 500 kg / m3... W przypadku domów jednorodzinnych o wysokości 1,5 i 2 kondygnacji minimalna gęstość wynosi 600 kg / m3 i wyżej.

Rozmiary bloków drewniano-betonowych mogą być różne. Najczęściej - 500 * 200 mm i różne grubości - od 100 mm do 400-500 mm. Ale różne fabryki i warsztaty produkują bloki o różnych rozmiarach. Formy do nich można spawać ze zwykłej blachy, więc nie stanowi to problemu. Na zdjęciu przykładowy asortyment jednego ze sklepów.

Jak widać, bloki 600 * 200 mm i 600 * 250 mm mają również grubość od 100 do 500 mm. Możesz wybrać odpowiedni zarówno do ścian nośnych, jak i przegród wewnętrznych. Również w przypadku samodzielnej produkcji bloczków betonowych możliwe będzie wykonanie odpowiedniego kształtu. Dzieje się tak, jeśli zdecydujesz się to zrobić samodzielnie.

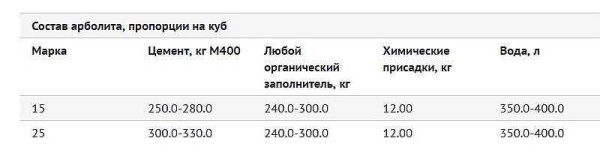

Proporcje

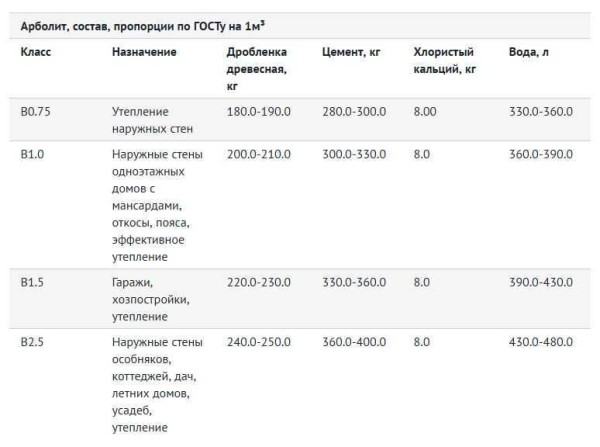

Jak każdy materiał budowlany, beton drewniany jest podzielony według klas wytrzymałości. Do budowy ścian nośnych domów wymagana klasa wytrzymałości to B 2,5.

Ilość materiałów wymaganych na metr sześcienny roztworu betonu drzewnego znajduje się w tabeli (zdjęcie powyżej).

Technologia prasowania

Wszystkie te składniki są mieszane, z których powstają bloki. Istnieje kilka technologii:

- po prostu naciskając:

- instrukcja na podłodze (wymagany duży wysiłek);

- ręczne ubijanie na stole wibracyjnym.

- tłoczenie z wibracją na maszynie wibracyjnej.

Najłatwiej jest prasować ręcznie. Trudno jednak w ten sposób kontrolować gęstość i wytrzymałość powstałych bloków.

Normalne warunki produkcji

Do normalnego procesu hydratacji cementu wymagana jest temperatura co najmniej + 12 ° C. Nie ma innych warunków. Osobliwością produkcji jest to, że po uformowaniu bloku muszą minąć co najmniej 2-3 tygodnie przed rozpoczęciem jego użytkowania.W tym czasie cement zyska około 50-60% wytrzymałości (w zależności od temperatury) i można już pracować z blokami. Oznacza to, że bloki należy wykonać na długo przed rozpoczęciem budowy. Jeśli uznamy, że wióry muszą być leżakowane przez co najmniej 4 miesiące przed ich użyciem, to można rozpocząć rok przed budową.

Kolejna praktyczna kwestia: jeśli zamierzasz własnoręcznie wykonać bloczki z betonu drewnianego, oprócz platformy do ugniatania i przechowywania komponentów potrzebujesz platformy do osadzania bloków. Miejsce powinno być zadaszone, chronione przed deszczem i słońcem. Nie powinno być przeciągów.

Zrębki drzewno-betonowe: jak zdobyć lub gdzie kupić

Najlepsze wióry do betonu drzewnego otrzymywane są z sosny i świerku. Można również użyć modrzewia, ale podczas mieszania należy podwoić ilość dodatków chemicznych. Z twardego drewna GOST pozwala na użycie osiki, buku, brzozy, topoli. Główne wymagania to:

- Maksymalne wymiary to 40 * 10 * 5 mm. Doświadczalnie ustalono optymalne parametry wiórów - około 25 mm długości, 5-10 mm szerokości, 3-5 mm grubości. Z takich surowców uzyskuje się najtrwalsze bloczki z betonu drzewnego.

- Ilość kory nie powinna przekraczać 10%.

- Nie powinno być kurzu, piasku, ziemi, zanieczyszczeń. Z drobnych frakcji, pyłu i piasku usuwa się wióry, a duże obce wtrącenia usuwa się ręcznie (często są to kawałki ziemi lub kamieni).

- Nie powinno być widocznej pleśni i zgnilizny.

Najlepsze zrębki uzyskuje się z grudkowatych odpadów drzewnych. Najpierw przechodzi przez rębaki, a następnie kruszy w młynie młotkowym. Można w tym celu wykorzystać następujące mechanizmy:

- Rębaki tarczowe z regulowanymi nożami. Nie wszystkie z nich można dostosować, aby uzyskać wymagany rozmiar wióra, ale wymiary będą zbliżone.

- Kruszarki z nożami obrotowymi. Wychodzą z nich wąskie i wąskie wióry, a długość jest regulowana. Więc to jest dobra opcja. Jest tylko jedno „ale”: noży jest dużo i przy dłuższym użytkowaniu należy je wymienić lub przyspawać (nie ostrzą się). Na plus dodajemy, że kruszarka tego typu może służyć do ponownego kruszenia wiórów procesowych uzyskanych podczas pierwszego kruszenia (po rekonfiguracji).

- Niszczarki lub rozdrabniacze walcowe. Jest to drogi sprzęt (około 1 miliona rubli), w większości importowany, ale jest doskonały, ponieważ jest wykonany na określone rozmiary żetonów.

Jeśli sam robisz zrębki - nie ma takiej opcji, możesz to kupić. Jeśli to możliwe, możesz negocjować w zakładzie produkującym beton drzewny. Sprawdzaj tylko parametry chipów. Jeśli nie ma go w pobliżu, możesz pobrać wióry z maszyn kalibracyjnych. Niektóre z nich można wyregulować tak, aby wióry nie były grube.

Cechy produkcji zaprawy do bloków drewniano-betonowych

Odpady drzewne zawierają cukry. Jeśli zostaną użyte świeże surowce, cukry mogą zacząć fermentować, co zniszczy integralność bloku. Podczas ugniatania do roztworu dodawane są dodatki chemiczne, które neutralizują ich działanie (szkło wodne, chlorek wapnia, siarczan glinu, wapno). Można je dodawać w kombinacjach: chlorek wapnia ze szkłem wodnym lub tlenek glinu siarczanowy z wapnem. Całkowita waga dodatków nie powinna przekraczać 8%.

Istnieją inne sposoby rozkładania cukrów. Najprostszym, ale wymagającym długiego czasu, jest trzymanie żetonów w powietrzu przez co najmniej 90 dni. Jeśli nie ma jak czekać, frytki moczy się przez 3 dni w mleku limonkowym, od czasu do czasu mieszając. Następnie odcedzają, nie suszą, w tej formie służy do ugniatania. Tylko w tym przypadku należy wziąć pod uwagę, że potrzeba znacznie mniej wody. Ta metoda działa dobrze, ale jest bardzo kłopotliwa. Łatwiej jest znaleźć możliwość zakupu dodatków chemicznych.

Procedura i cechy mieszania roztworu

Do mieszania roztworu stosuje się betoniarkę wymuszoną.Można też użyć zwykłej gruszki grawitacyjnej lub „gruszkowej”, ale trzeba w niej długo ugniatać, chociaż można się dostosować - gruszkę przechylić jak najniżej podczas ugniatania (podniesiona prawie się nie miesza).

Najpierw wylewa się trociny, dodaje trochę wody. Podczas zamoczenia trocin dodatki chemiczne rozcieńcza się w niewielkiej ilości wody, a następnie wyładowuje do betoniarki. Gdy całe drewno jest równomiernie mokre, wylewa się cement. Jest ładowany porcjami, czekając na równomierną dystrybucję w całej objętości. Cement powinien owinąć się wokół każdego wióra ze wszystkich stron. Jest to możliwe tylko wtedy, gdy trociny są dobrze mokre, dlatego dokładnie monitorujemy ten etap.

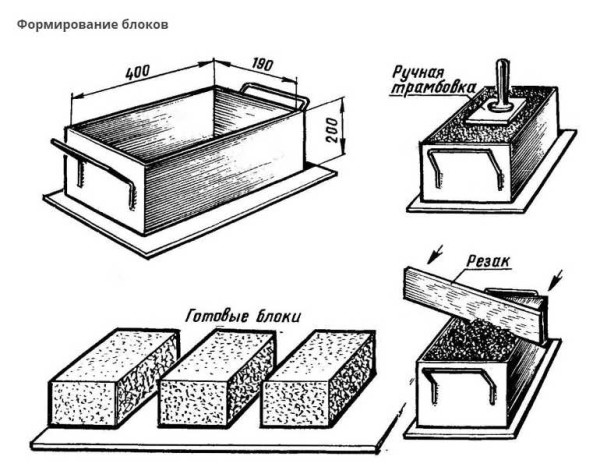

Kształtowanie bloków

Roztwór rozlewa się do foremek. Najczęściej są wykonane z metalu, stanowią pudełko z uchwytami bez dna. Forma jest umieszczana na płaskiej powierzchni (na przykład desce). Przy ręcznym wbijaniu formy wypełnia się warstwą po warstwie roztworem betonu drzewnego, z których każda jest dociskana metalową platformą z uchwytem. Aby powietrze lepiej uciekało, grubość materiału jest kilkakrotnie przebijana metalowym prętem, po czym jest ponownie dociskana. Tę procedurę można powtarzać kilka razy, aż do osiągnięcia żądanej gęstości warstwy, po czym można wypełnić następną. Warstwy wylewa się do górnej krawędzi bloku, po ostatecznym wbiciu blat wyrównuje się, odcinając nadmiar metalowym prętem.

Możesz użyć dźwigni - mechanicznej lub z napędem. W takim przypadku wysiłek rozwija się znaczny i całą objętość można załadować na raz, jeśli to konieczne, uzupełniając do krawędzi. Aby osiągnąć wysoką gęstość, można nacisnąć kilka razy, a następnie zwiększyć, a następnie osłabić ciśnienie. Doświadczenie pokazuje, że przy tej zasadzie wytwarzania bloczków z betonu drzewnego są one trwalsze, odkształcenie (przywrócenie kształtu dzięki sile sprężystości wiórów) objawia się znacznie mniej.

Bloki o większej wytrzymałości i mniejszym wysiłku uzyskuje się, jeśli do procesu prasowania zostaną dodane wibracje. W takim przypadku wysiłki wymagane do uzyskania wymaganej wytrzymałości są znacznie zmniejszone. W tym celu wykonuje się stoły wibracyjne. Proces ten nazywa się wibracjami z obciążeniem.

Uformowany blok jest transportowany na stojaku do suszarni. Jeśli rozwiązanie na to pozwala, a klocek zachowuje swój kształt, ramę można usunąć. Ale czasami domowe bloki betonowe grzeszą tym, że roztwór okazuje się zbyt płynny - łatwiej go w ten sposób ubijać. W takim przypadku bloki pozostawia się w formie na jeden dzień. Stosowanie i transport klocków jest możliwe nie wcześniej niż 2-3 tygodnie po formowaniu.

Cechy konstrukcji ich bloków drewniano-betonowych

Bloczki układa się według rodzaju cegły - z bandażowaniem spoin na zaprawie cementowo-piaskowej. Z cech - grubość szwu wynosi około 8-10 mm. Pomiędzy fundamentem a pierwszym rzędem bloków należy wykonać hydroizolację o bardzo wysokiej jakości. Ma to na celu wykluczenie zasysania wilgoci przez fundament z gleby. Wykonujemy hydroizolację łączoną - najpierw impregnujemy mastyksem bitumicznym lub innym impregnatem powłokowym, na wierzch kładziemy hydroizolację w rolkach. Wcześniej materiał na pokrycia dachowe był zawsze używany, ale dziś jest złej jakości i za kilka lat się zawali. Ważne jest, aby wykluczyć wycieki wilgoci (ze względu na wysoką absorpcję wody przez beton z drewna), dlatego należy zastosować hydroizolację lub coś podobnego. Możliwe jest, w dwóch warstwach, również posmarowane mastyksem bitumicznym.

Następnym niuansem jest mur nad oknem i drzwiami. Najlepiej zastosować specjalne bloczki w kształcie litery U, w których położyć ramę wzmacniającą oraz 4 pręty zbrojeniowe o średnicy 10-12 mm. Lepiej jest go zawiązać, aby była mniejsza szansa na korozję. Najpierw nad otworem montuje się bloki z rowkami. Można je podeprzeć od dołu deską i przekładkami. Następnie układana jest rama, wszystko wylewane jest betonem. Pozostaw konstrukcję na jeden dzień, po czym rekwizyty można usunąć i kontynuować układanie.

W filmie jest wiele niuansów budowania domu z bloków drewniano-betonowych.