Cara membuat lubang pemeriksaan di garaj

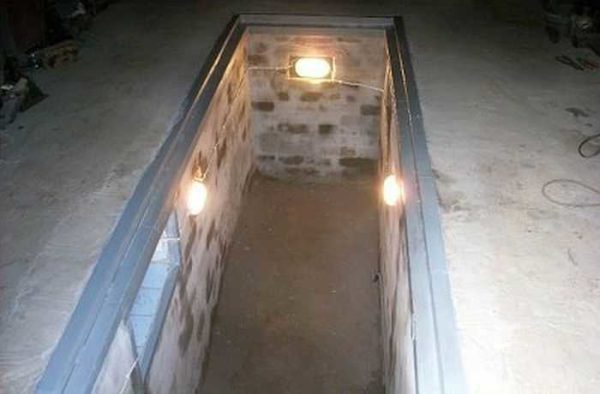

Ramai orang cuba melakukan penyelenggaraan atau pembaikan kecil sendiri. Untuk tidak berbaring di belakang kereta, anda memerlukan lubang pemeriksaan di garaj.

Kandungan artikel

Dimensi lubang pemeriksaan di garaj

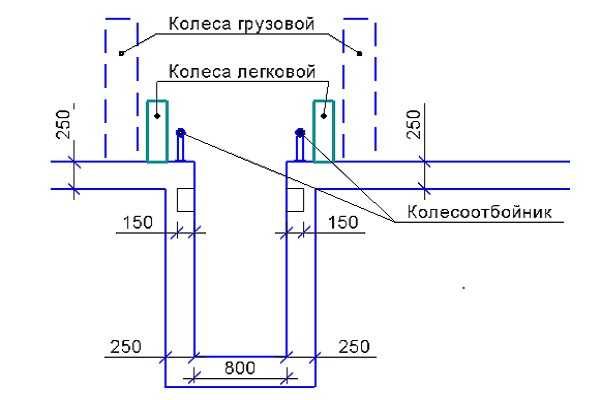

Anda tidak akan mendapat cadangan yang tegas mengenai ukuran lubang garaj. Ini terutama berdasarkan pada parameter mesin dan pertumbuhannya sendiri. Dimensi lubang garaj dipilih dari pertimbangan berikut:

- Lebarnya harus cukup untuk anda bekerja dengan selesa di dalamnya. Pada masa yang sama, ia dibatasi oleh jarak antara roda kereta - setiap roda mesti mempunyai ruang untuk melakukan manuver. Rata-rata, lebar lubang pemeriksaan adalah dari 80 cm dan lebih.

- Panjangnya bergantung pada panjang kenderaan. Tambahkan 1 meter pada ukuran kereta. Ini cukup untuk kerja yang selesa.

- Kedalaman dikira bergantung pada ketinggian: ketinggian anda adalah + 10-15 cm. Dalam kes ini, anda tidak perlu risau untuk memukul kepala anda. Sekiranya anda perlu bekerja lama dengan tangan ke atas, anda boleh menjatuhkan bangku kecil khas dan berdiri di atasnya. Anda boleh menaikkan lantai di lubang pemeriksaan sedikit lagi menggunakan tangga kayu.

Ini jauh dari dogma. Semua orang melakukan seperti yang difikirkannya sesuai. Bagi sesetengah orang, lubang dalam kelihatan tidak selesa dan menjadikannya hampir sama tinggi, dan kadang-kadang lebih rendah - 1.5 meter. Sekiranya kita mengambil kira pelepasan kereta, dari lantai lubang ke bahagian bawah kereta ia akan menjadi kira-kira 1.7-1.8 meter. Anda boleh melakukannya.

Sebentar lagi. Kadang-kadang lubang panjang tidak dapat dibuat. Kemudian dibuat kira-kira separuh panjang kereta, menggerakkannya ke depan atau ke belakang, bergantung pada bahagian kereta mana yang memerlukan pemeriksaan atau pembaikan.

Sekarang mengenai tempat meletakkan lubang di garaj. Biasanya ia sedikit dialihkan ke salah satu dinding, meninggalkan sisi lebar untuk memasang peralatan, menyimpan alat ganti, dll. Dalam kes ini, dari tepi lubang ke dinding dekat hendaklah sekurang-kurangnya 1 meter.

Itu sahaja untuk ini. Perhatikan bahawa kami bercakap mengenai dimensi akhir lubang. Semasa menandakan lubang, anda perlu menambahkan ketebalan pada dinding, dan menggali lebih jauh ke ketinggian permukaan lantai (jika anda melakukannya).

Bahan apa yang diperbuat daripada mereka

Lubang pemeriksaan di garaj (dindingnya) dibentangkan dengan batu bata, blok bangunan berat, terbuat dari konkrit monolitik. Sekiranya kita bercakap mengenai bata, lebih baik menggunakan bata seramik: tidak takut kelembapan. Dinding dibuat dalam setengah bata atau bata. Ketebalan dinding, bergantung pada kaedah peletakan, adalah 12 cm atau 25 cm. Ini mesti diambil kira semasa menandakan lubang.

Anda boleh menggunakan batu bata di tanah kering dan lebat. Paras air bawah tanah harus rendah. Sekiranya air naik tinggi, lebih baik membuat dinding lubang dari konkrit bertetulang.

Bagaimana cara mengelakkan kelembapan memasuki lubang pemeriksaan di garaj? Selalunya, filem kalis air atau membran (getah butil, aquaizol, dll.) Digunakan. Mereka dilapisi dengan panel, menutup lubang dari satu tepi ke ujung yang lain, dengan 10-15 cm menonjol dari setiap sisi lubang ke lantai garaj. Lembaran diletakkan dengan pertindihan. Mereka harus bertindih sekurang-kurangnya 15 cm. Untuk mendapatkan sambungan kedap udara, mereka dilekatkan bersama dengan pita dua sisi, dalam dua jalur - pada awal dan akhir "pertindihan". Filem ini diluruskan dengan baik sehingga sesuai dengan dinding lubang.Semasa kerja selanjutnya, penting untuk tidak merosakkan membran.

Kalis air dalaman

Kalis air dalaman biasanya adalah penyiraman dinding dengan kalis air lapisan. Sekiranya boleh - komposisi untuk kolam renang. Ia menghasilkan filem kalis air dan padat yang menyerupai getah. Ia mempunyai warna biru dan setelah pengerasannya dicuci dengan baik. Lebih baik memproses dinding dengan komposisi ini dua kali, atau lebih.

Pilihan lain adalah primer penembusan mendalam berasaskan simen. Zarah-zarah polimer yang terkandung di dalamnya menyekat kapilari yang melembapkan kelembapan melalui ketebalan bahan. Salah satu rawatan sedemikian dapat mengurangkan hygroscopicity bahan. Sekiranya terdapat air di lubang garaj, sekurang-kurangnya dua rawatan diperlukan (atau lebih banyak lagi, lebih baik).

Peranti Caisson

Terdapat pilihan lain untuk melepaskan diri dari tanah - untuk membuat logam caisson. Kotak dengan dimensi yang sesuai dimasak dari logam lembaran, dirawat dengan sebatian anti-karat, kemudian dipasang di lubang. Sekiranya pengimpal ditutup, tidak akan ada air, tetapi masalah lain mungkin timbul. Sebilangan besar air dapat mengeluarkan caisson. Mereka mengatakan bahawa ia "muncul".

Untuk mengelakkan keadaan seperti itu, sudut, batang, yang masuk 1-1,5 meter ke tanah, dikimpal ke sisi caisson dari luar. Agar pada masa yang sama jumlah kerja tanah tidak terlalu besar (lubang pondasi, dengan mengambil kira struktur ini, ternyata besar), anda boleh menipu. Sebelum memasang caisson, arahkan sudut atau batang logam ke tanah, lepaskan hujungnya ke luar. Mereka boleh dikimpal ke badan caisson selepas pemasangan. Lubang masih harus dibuat lebih besar (mesti dimasak di luar), tetapi dimensinya akan tetap lebih kecil. Tambah kedua kaedah ini ialah batang akan dibawa ke tanah yang padat, yang bermaksud mereka akan memegang caisson dengan lebih baik.

Cara lain untuk mengecualikan "apung" caisson adalah dengan membuat lubang di dinding pada ketinggian tertentu. Sekiranya air naik ke parasnya, air akan mula mengalir masuk. Air kemudian boleh dipam keluar, yang utama ialah semuanya tetap berada di tempatnya. Lubang pemeriksaan di garaj, disusun mengikut prinsip ini, berdiri lebih dari 20 tahun - sehingga logam berkarat.

Lubang pengumpulan air

Sekiranya lubang telah dibina, dan penutup kalis air atau impregnasi tidak memberikan hasil yang diinginkan, perlu mengatur sistem saliran di sekitar garaj, atau mengumpulkan air di satu tempat. Untuk melakukan ini, lubang dibuat di lubang pemeriksaan garaj, di salah satu hujungnya. Air terkumpul di dalamnya, dari mana ia dipam keluar oleh pam. Agar sistem berfungsi dalam mod automatik, sensor kehadiran air dipasang, yang, ketika dipicu, menghidupkan pam.

Formwork dibuat di bawah lubang, dituangkan dengan konkrit. Kemudian lubang kalis air bersama dengan keseluruhan kalis air pit. Untuk kebolehpercayaan, anda juga boleh memasukkan caisson logam di dalamnya.

- Beton, caisson dihancurkan oleh beban

- Sekarang air di caisson

- Ini adalah kotak pit logam

- Kami membuat kalis air, kami mengepam air dari lubang dengan pam tenggelam. Pada masa yang sama, kami memasang rangka penguat untuk dinding konkrit lubang pemeriksaan

- Pit digali, formwork dipasang

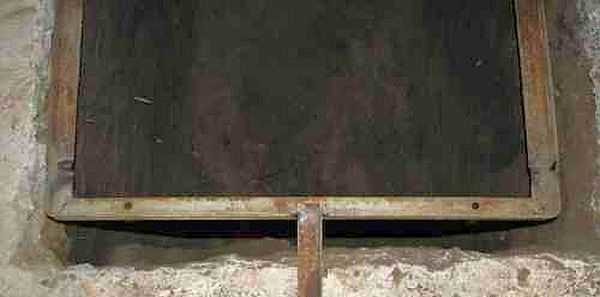

Oleh kerana mustahil untuk menghilangkan kelembapan sepenuhnya dalam hal ini, jalan setapak dijatuhkan ke lantai lubang. Untuk membuat papan reput, mereka boleh diresapi dengan bekerja. Sekiranya anda tidak menyukai baunya, ambil impregnasi khas untuk kayu yang bersentuhan langsung dengan tanah (contohnya Senezh Ultra).

Penebat lubang pemeriksaan di garaj

Sekiranya anda menghabiskan banyak masa di garaj, maka kemungkinan besar anda akan mempunyai pemanasan. Untuk memanaskan lebih cepat dan lebih pantas, masuk akal untuk melindungi lubang. EPPS (busa polistirena yang diekstrusi) sangat sesuai untuk tujuan ini. Ia menahan beban yang besar, tidak takut kelembapan, tidak membusuk, kulat dan bakteria tidak membiak di atasnya.

Ketebalan EPS untuk kesan ketara - dari 50 mm.Mereka meletakkannya di antara tanah dan dinding lubang. Kemudian lubang luar-dalam akan kelihatan seperti ini:

- filem kalis air;

- EPPS;

- dinding.

Polistirena yang diperluas juga boleh diletakkan di bawah lapisan di bahagian bawah lubang pemeriksaan. Jaring penguat biasanya diletakkan di atasnya, dan kemudian konkrit dituangkan.

Cara membuat lubang pemeriksaan di garaj

Setelah anda menentukan dimensi dan bahan apa yang akan anda buat dari dindingnya, ketebalannya, anda boleh mula menandakan lubang tersebut. Ini dapat dilakukan dengan pasak yang dipacu di sekitar perimeter. Pilihan kedua adalah menarik tali / tali di antara taruhan yang digerakkan di sudut. Kami mula menggali lubang asas mengikut tanda. Tanah biasanya diambil dan disimpan sementara di dekat pintu pagar.

Terbuat dari batu bata: laporan foto langkah demi langkah

Sepanjang perjalanan dengan penggalian, pantau kelembapan tanah. Sekiranya anda telah mencapai kedalaman reka bentuk (diperlukan + ketebalan lapisan lantai), dan masih ada kelembapan, anda boleh melakukannya tanpa kalis air. Mereka yang tidak mahu mengambil risiko boleh dinasihatkan untuk segera meletakkan filem ini.

Kami meratakan dinding. Tidak perlu mencapai geometri yang ideal, tetapi tidak ada bonggol dan lubang yang ketara. Kami juga meratakan dasar lubang, memukulnya, memadatkan tanah dengan baik. Pemalu manual biasanya digunakan. Lapisan batu hancur dituangkan ke bawah (dua kali 5 cm setiap satu), setiap lapisan juga ditaburkan dengan teliti. Seterusnya muncul lapisan pasir. Cukup 5 cm. Pasirnya dibasahi, diketam hingga berketumpatan tinggi - agar kaki tidak dicetak. Seterusnya, kami meletakkan filem kalis air.

Kami meratakannya dengan baik, memasukkannya ke sudut. Kami meletakkan kepingan dengan tumpang tindih 15 cm, yang kami lekatkan dengan pita dua sisi. Untuk mengelakkan tepi bergolek, kami menekan bahan di papan tangan, batu.

Di bahagian bawah kami meletakkan lapisan penebat, di atasnya - mesh penguat yang diperbuat daripada wayar. Kami mengisi semua ini dengan konkrit gred M 200. Ketebalan lapisan sekurang-kurangnya 5 cm. Untuk mempermudah menavigasi ketika meletakkan, kami membuat tanda pada filem di mana anda dapat mengawal ketebalan lapisan.

Sekiranya anda menggunakan simen Portland M 400, bahagiannya adalah seperti berikut - 1 bahagian simen, 3 bahagian pasir, 5 bahagian batu hancur sederhana dan halus.

Kami menunggu selama beberapa hari sehingga konkrit memperoleh kekuatan 50%. Masa yang tepat bergantung pada suhu. Sekiranya suhu sekitar + 20 ° C, anda perlu menunggu 5-6 hari. Sekiranya + 17 ° C sudah dua minggu.

Kami mula meletakkan dinding. Diputuskan untuk melakukannya dalam setengah bata. Batu bata terpakai telah digunakan, kira-kira 850 keping habis (ukuran pit 4.2 * 0.8 * 1.7 m). Dindingnya dibentangkan dalam lingkaran hingga ke paras siku.

Pada tingkat 1.2 meter dari lantai, diputuskan untuk membuat ceruk untuk instrumen tersebut. Tingginya 3 baris batu bata, bahagian atas ditutup dengan papan yang diproses.

Agar tidak perlu meletakkan ceruk bata, sisipan logam dimasukkan. Kotak dikimpal, bersaiz sesuai.

Selanjutnya, dinding dihalau hampir sama dengan lantai garaj. Sebahagian dinding diganti dengan dua bahagian saluran. Jacks terletak di bahagian bawah jika perlu. Sudut logam dengan rak 50 mm, ketebalan keluli 5 mm diletakkan di barisan atas.

Sudut terbentang sehingga salah satu raknya tergantung, yang kedua meliputi bahagian permukaan atas bata. Untuk mengelakkan dinding runtuh di bawah beban, gadai janji dikimpal ke sudut ini, yang kemudian disambungkan ke tali pinggang konkrit lantai garaj.

Selanjutnya, kerja persiapan dilakukan pada pembinaan lantai konkrit dan diisi dengan konkrit.

Ciri-ciri pembuatan dinding konkrit

Semasa melemparkan dinding konkrit, formwork mesti dibuat. Lebih mudah membuatnya dari bahan lembaran - papan lapis tahan kelembapan pembinaan dengan ketebalan 16 mm, OSB.Perisai dengan ukuran yang diperlukan dirobohkan, diperkuat dengan batang di bahagian luar. Ia diperlukan supaya papan lapis atau OSB tidak membengkokkan di bawah tekanan konkrit. Pertama, bahagian luar bekisting diletakkan. Sekiranya dinding lubang rata, tidak akan ada masalah. Bersandar ke belakang, lurus.

Kemudian panel formwork dalaman terdedah. Mesti ada jarak sekurang-kurangnya 15 cm di antara mereka.Jika dinding tidak cacat semasa proses penuangan, spacer diletakkan di antara mereka.

Sebaiknya isi pada satu masa. Bahagian-bahagian yang diisi mesti di bayonet atau diproses dengan penggetar konkrit yang tenggelam. Keluarkan bekam setelah dua hingga tiga hari. Selepas itu, anda boleh memasang sudut dengan batang tertanam yang dikimpal (jalur) dan mula mencurahkan lantai.

TERIMA KASIH. Tidak ada hentian lebam. Anda boleh berlari ke lubang.